Rack Out Of Dust 프로젝트

시끄러워 발코니에 격리한 허브랙에 공기청정기 환기 시스템을 달아주는, 그야말로 병주고 약주고죠

#HW #3D Design #3D Printing #PCB Design #FW #nRF Connect SDK #ZigBee #HomeAssistant #Zigbee2MQTT

Chuck&Jaw

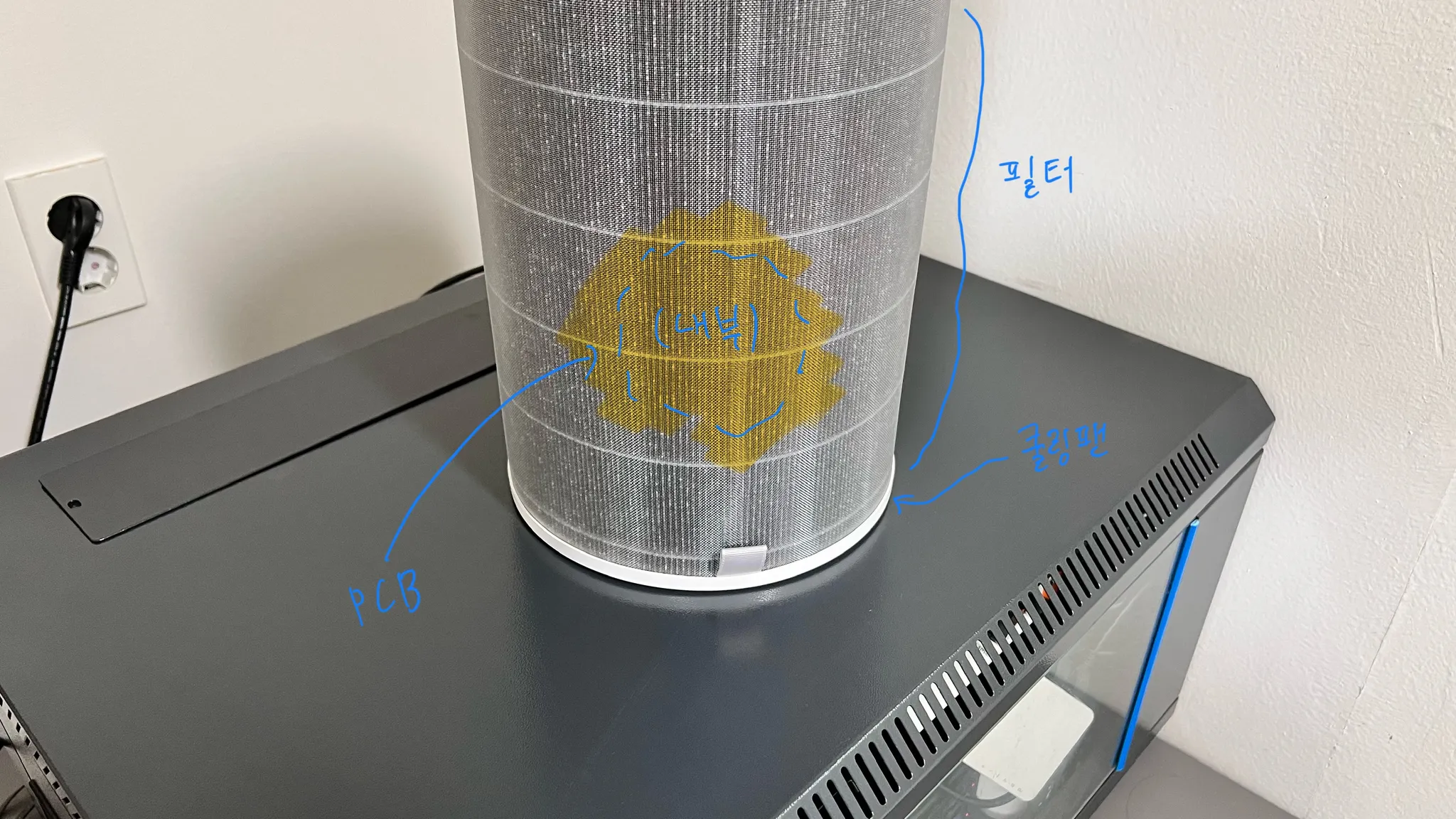

하드웨어를 구성하는 요소 중 가장 부피가 큰 것이 필터인데, 하필 이 녀석이 소모품이기 때문에 주기적으로 갈아주어야 합니다.

접착제로 붙이자니 교체가 심각하게 불편해지고, 일반적인 공기청정기처럼 필터를 감싸주는 케이스를 만들자니 너무 귀찮아 필터를 그대로 노출하기로 했습니다.

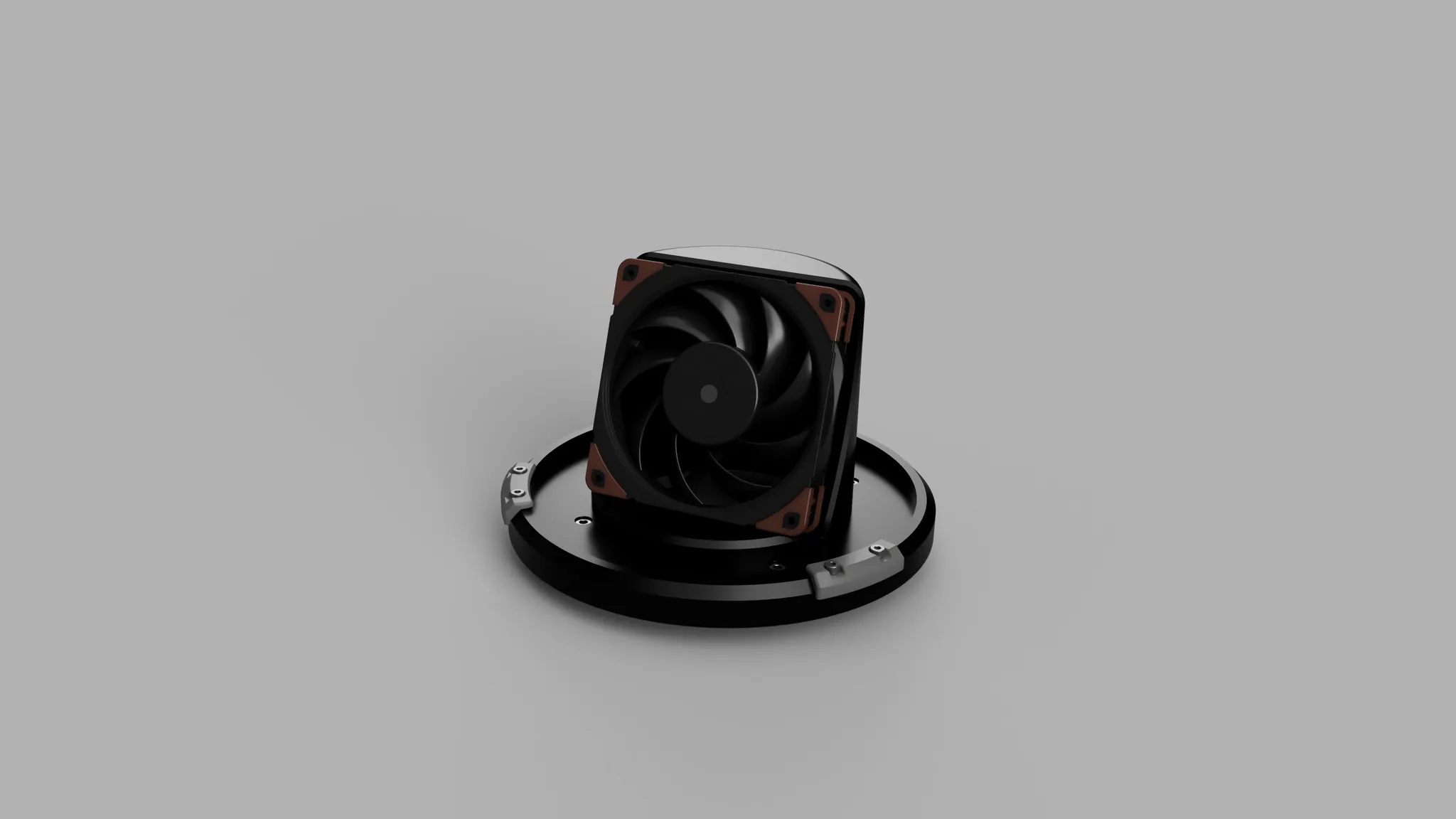

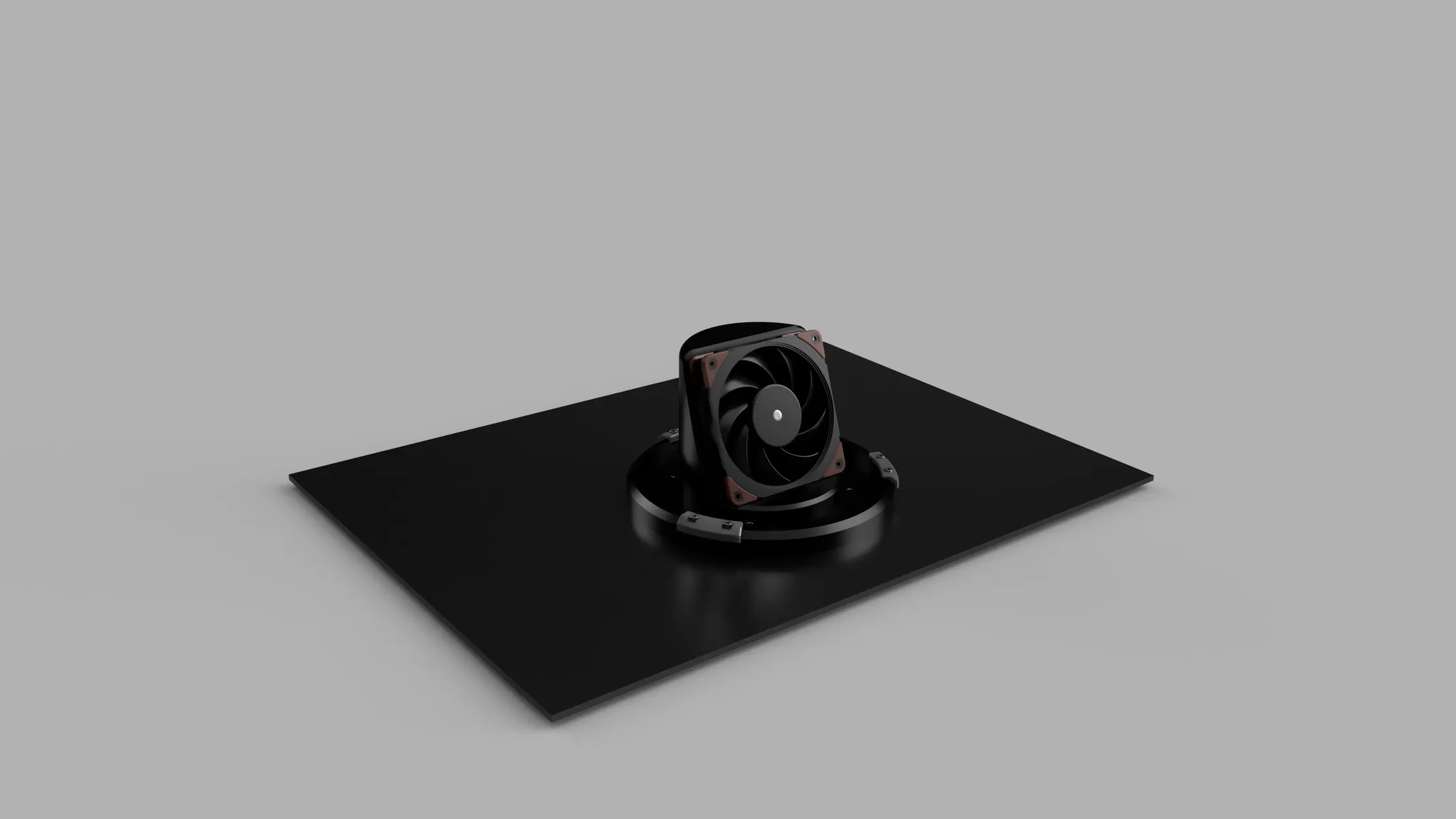

지난번에 컨셉을 잡은 것과 같이 아마 대충 이런 구조가 될 것 같네요.

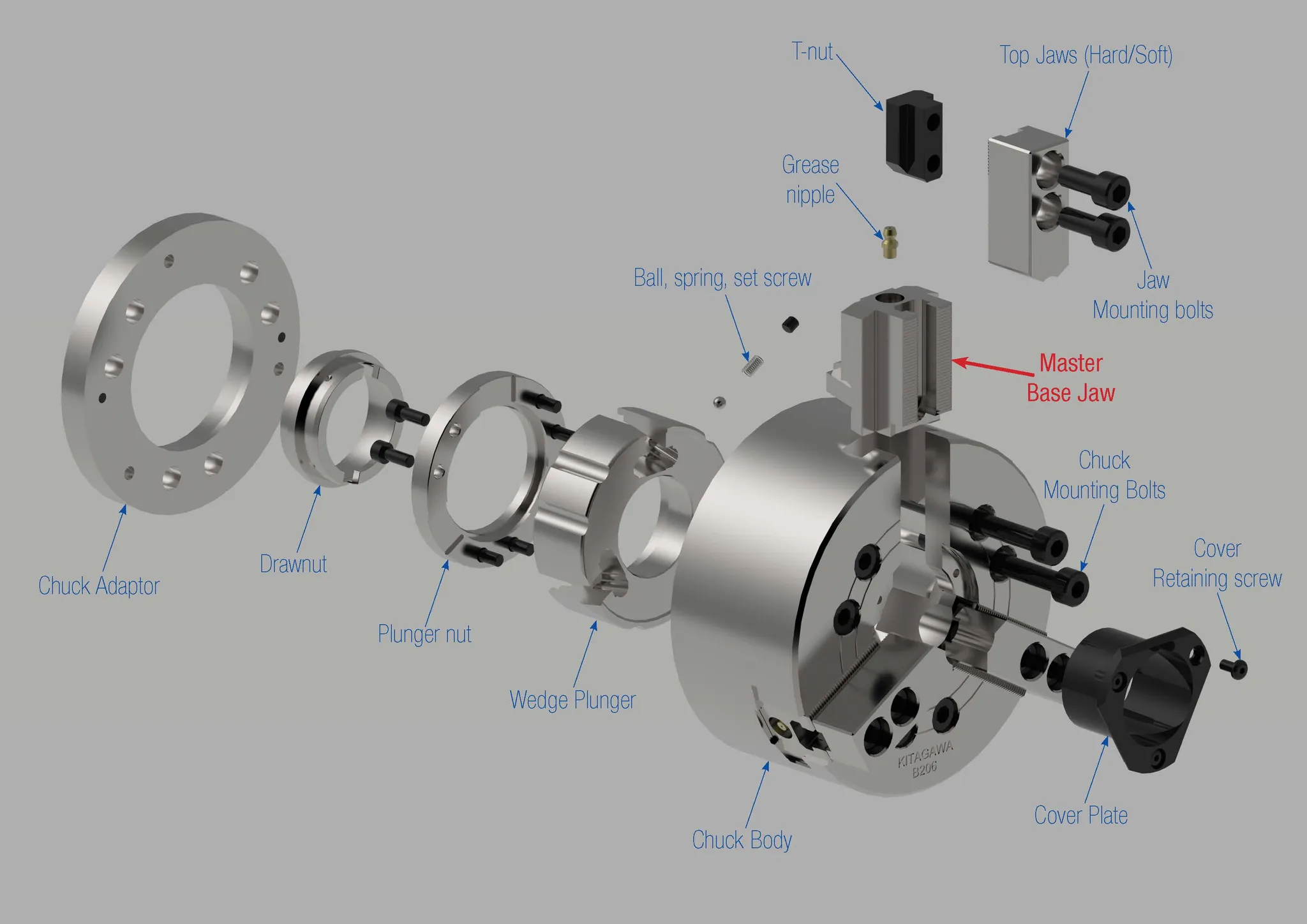

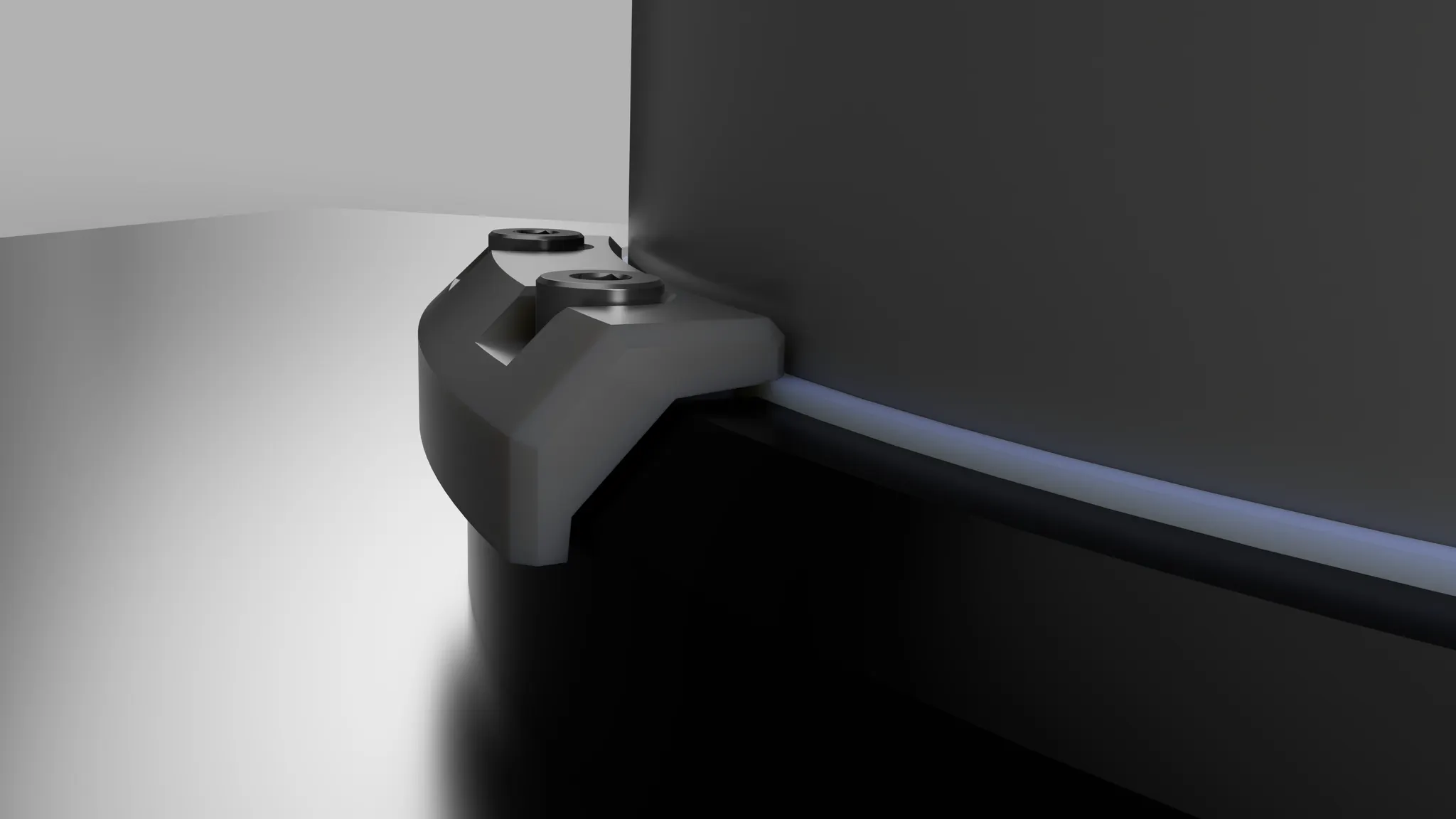

그럼 필터를 어떻게 고정해야 할지가 중요한데요, 문득 산업용 기계의 고정 방식이 떠올라 이러한 방식을 사용해보기로 했습니다.

재료를 빠르게 돌리며 깎는돌려깎기 선반의 Chuck 구조입니다.

이렇게 복잡한걸 그대로 적용하기보다는 단순화해서 적용하기로 했습니다.

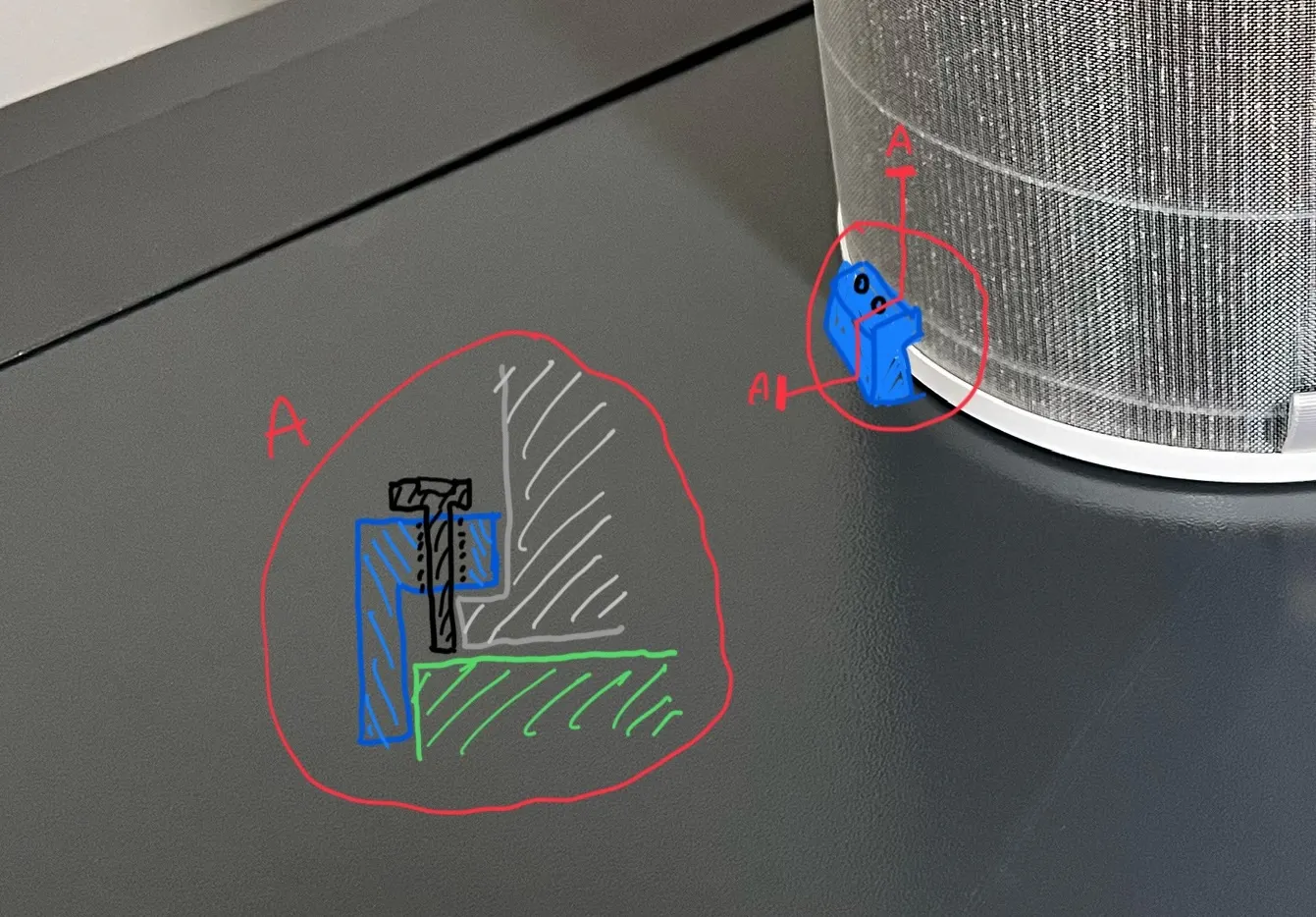

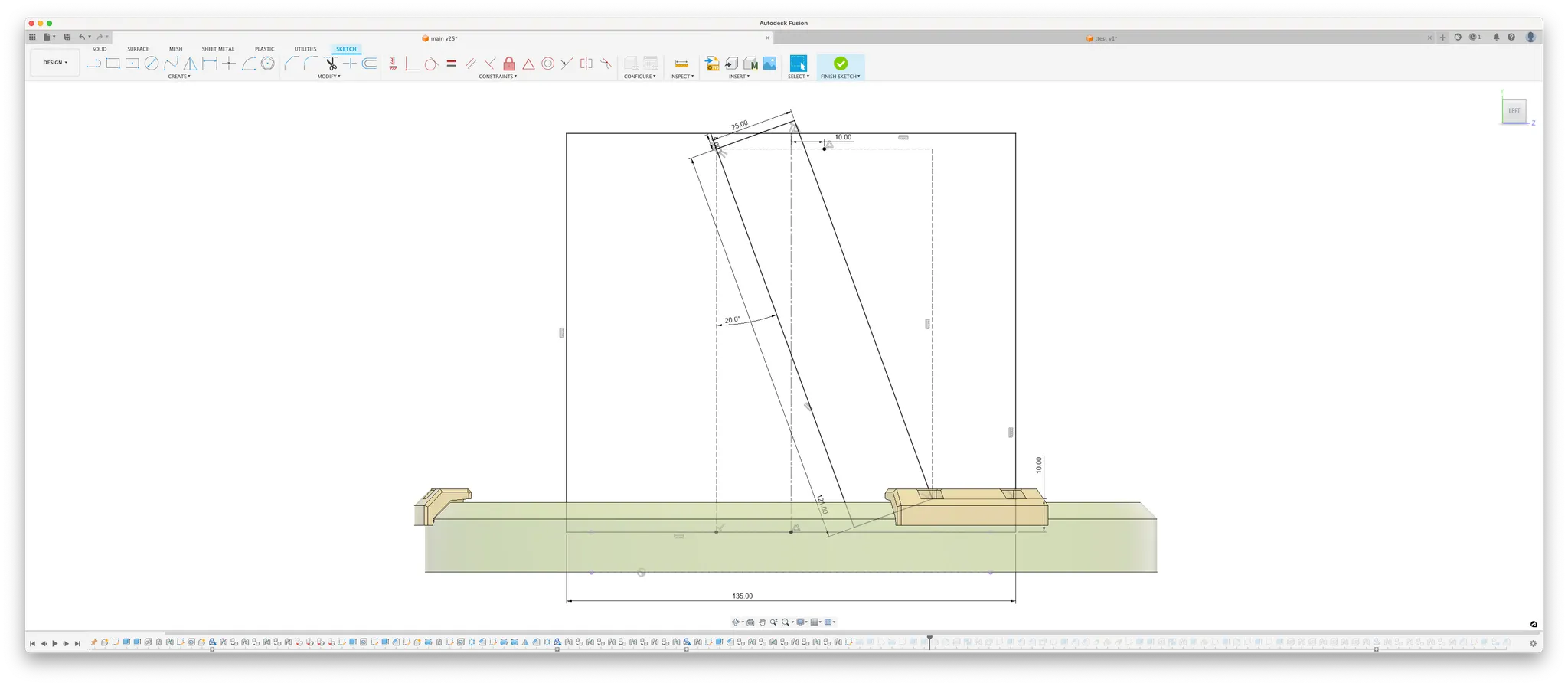

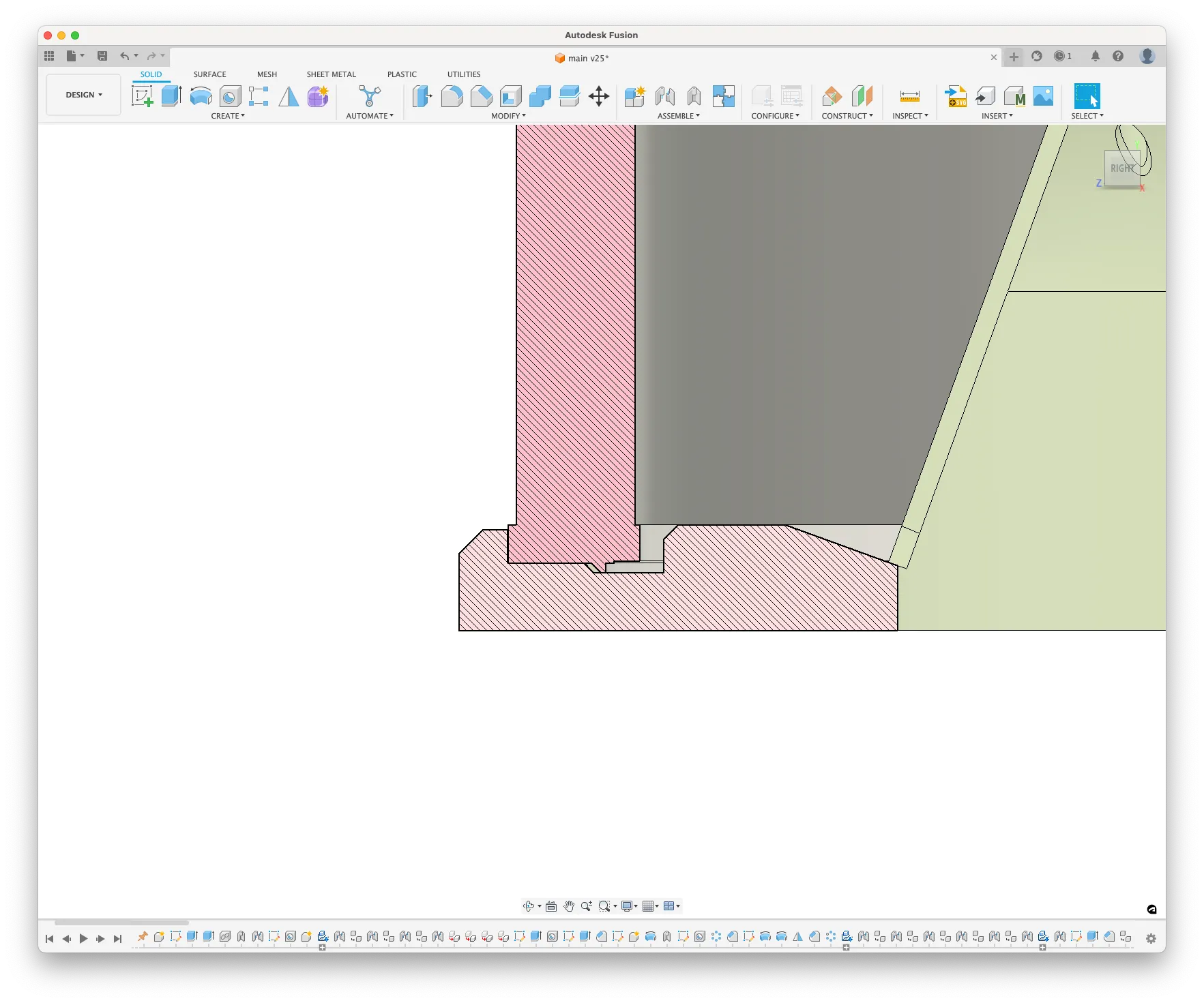

그림으로 그려보면 대충 이런 느낌이 되겠네요.

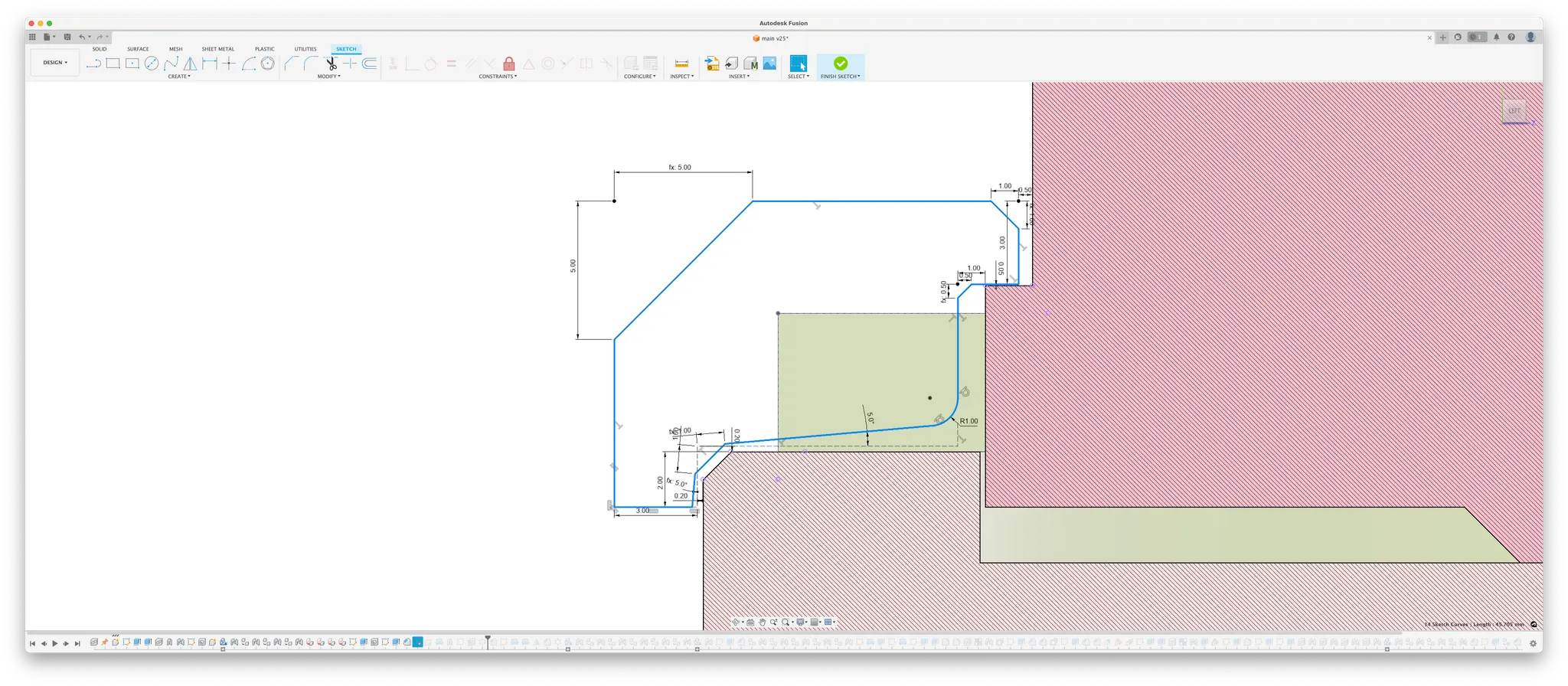

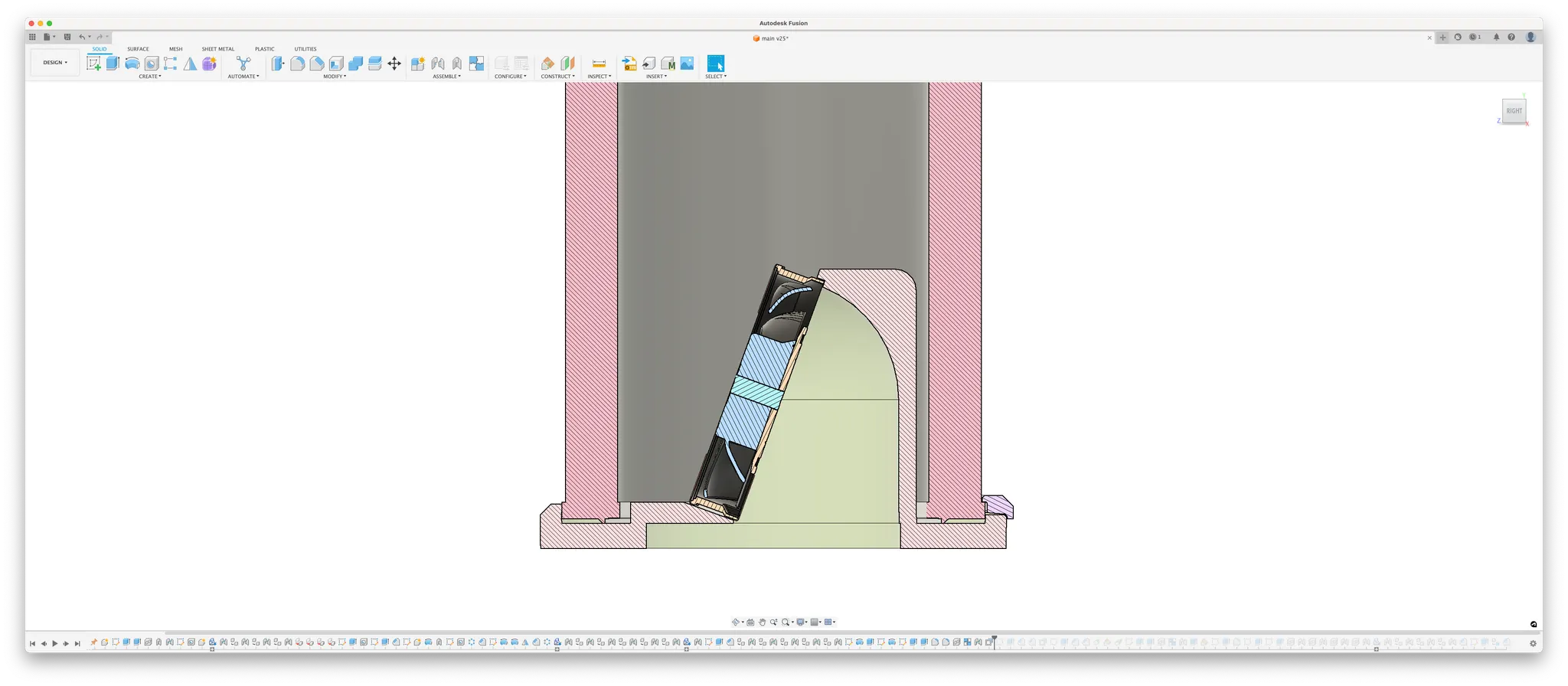

검은색의 볼트가 조여지면 파란색의 Jaw가 초록색의 몸체 쪽으로 움직이며 회색 필터가 밀착되는 구조입니다. Jaw의 볼트 홀을 크게 뚫으면 Jaw가 틸트되어서 나사를 풀었을 때 필터를 분리할 수 있겠죠.

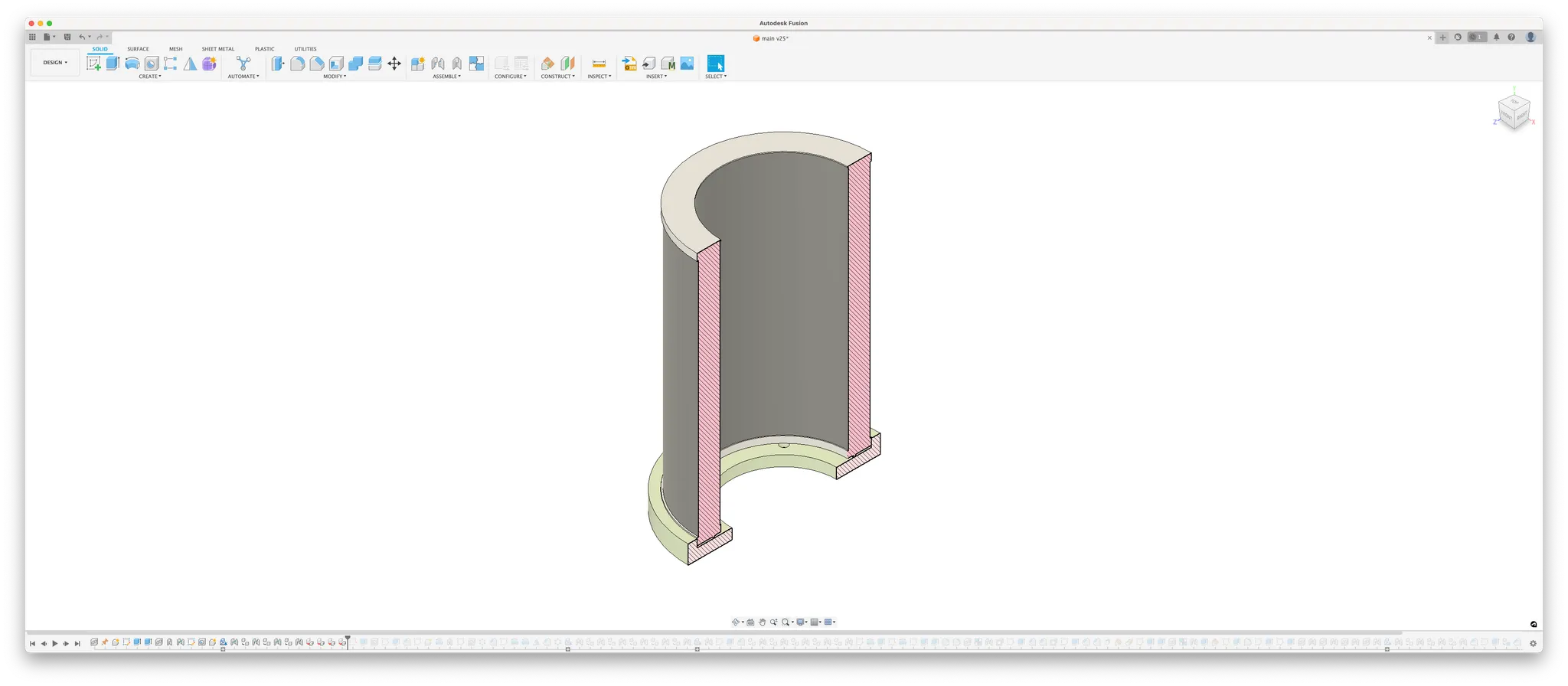

3D 설계

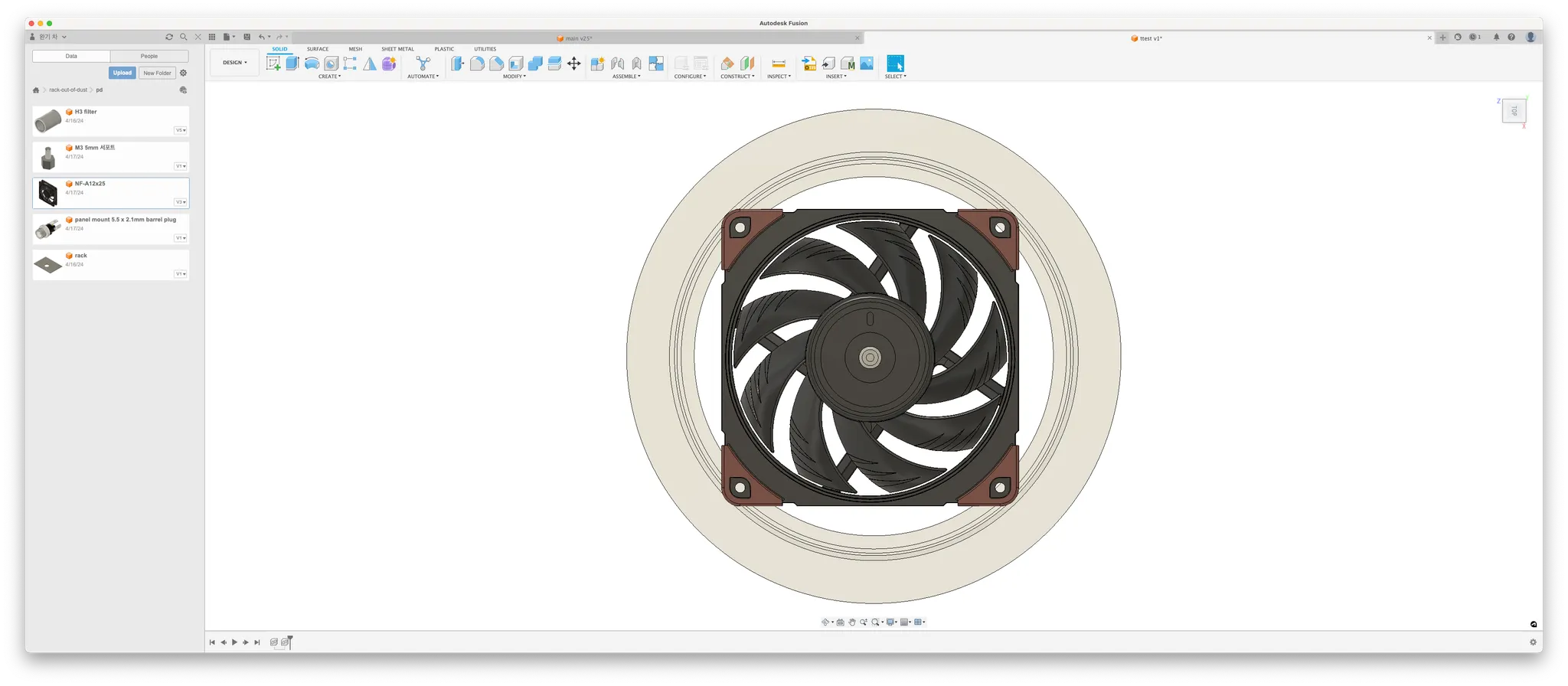

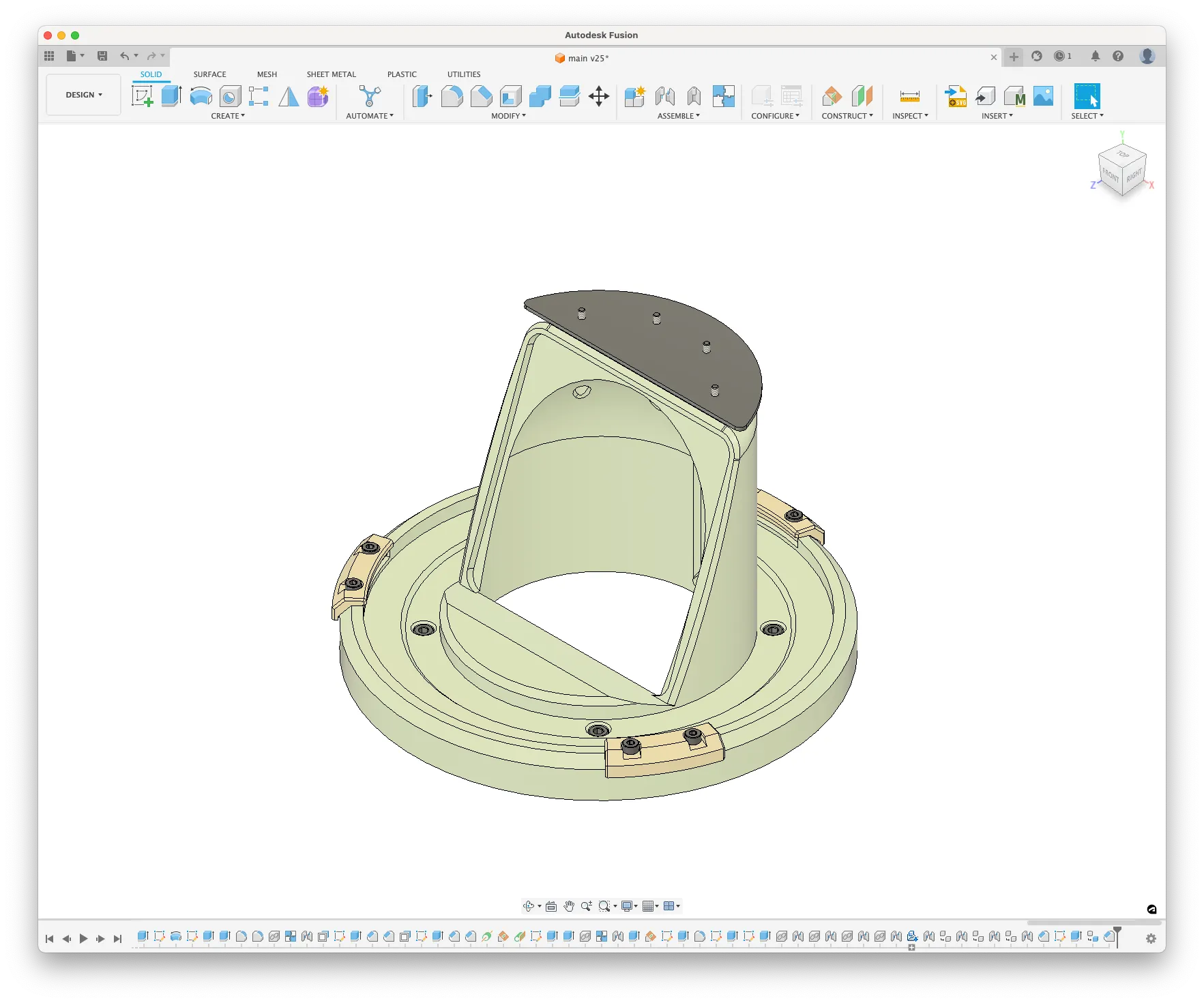

Fusion 360을 이용해 설계하였습니다.

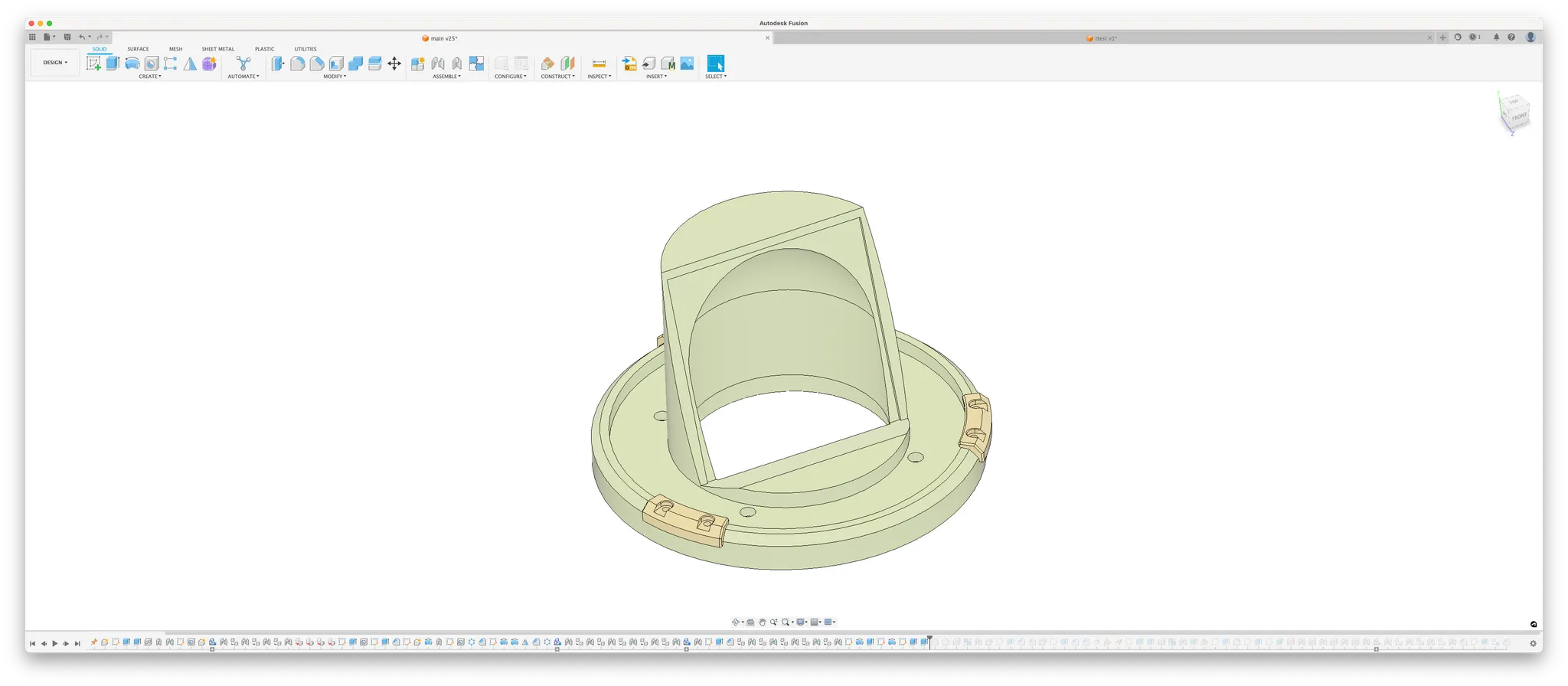

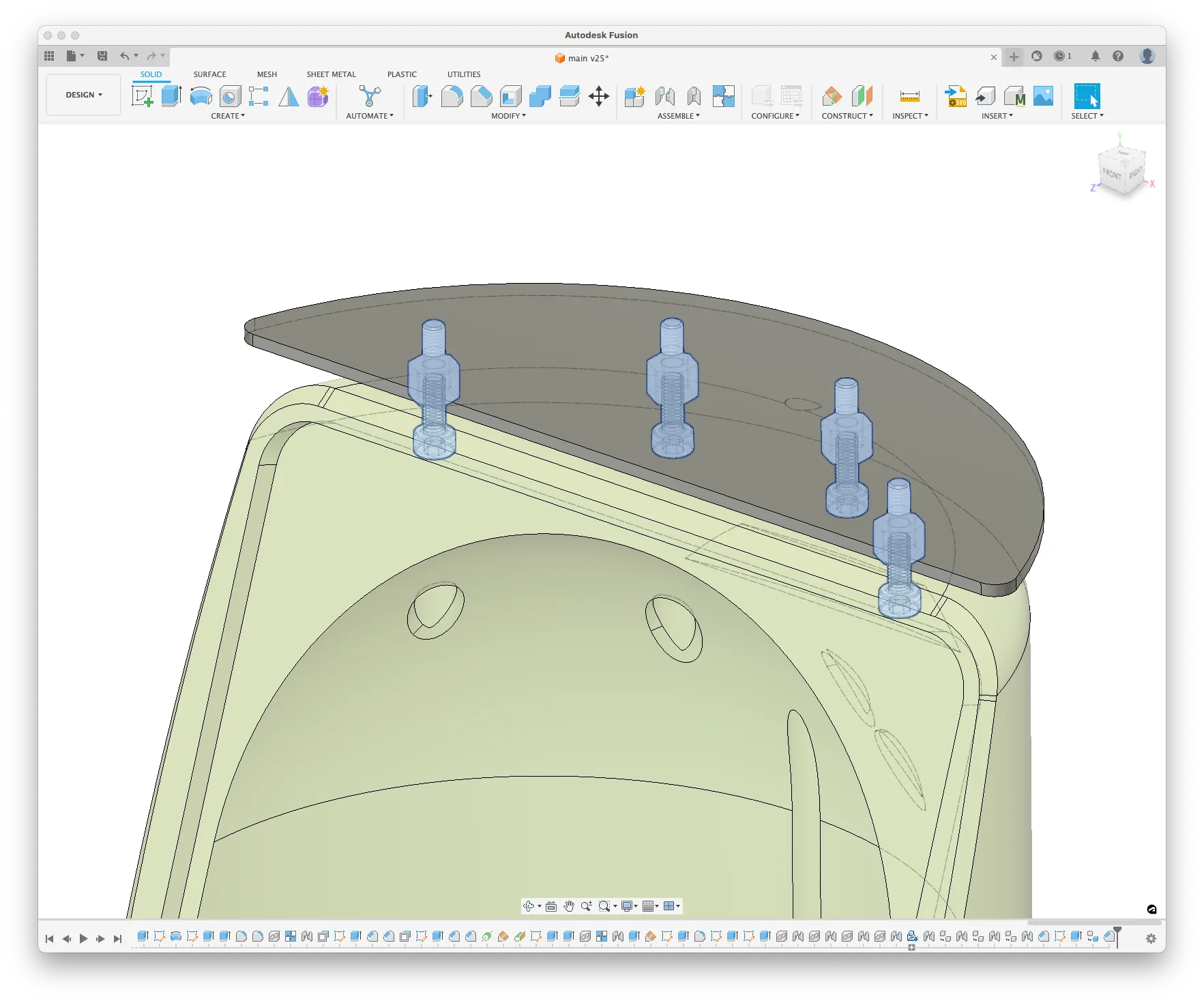

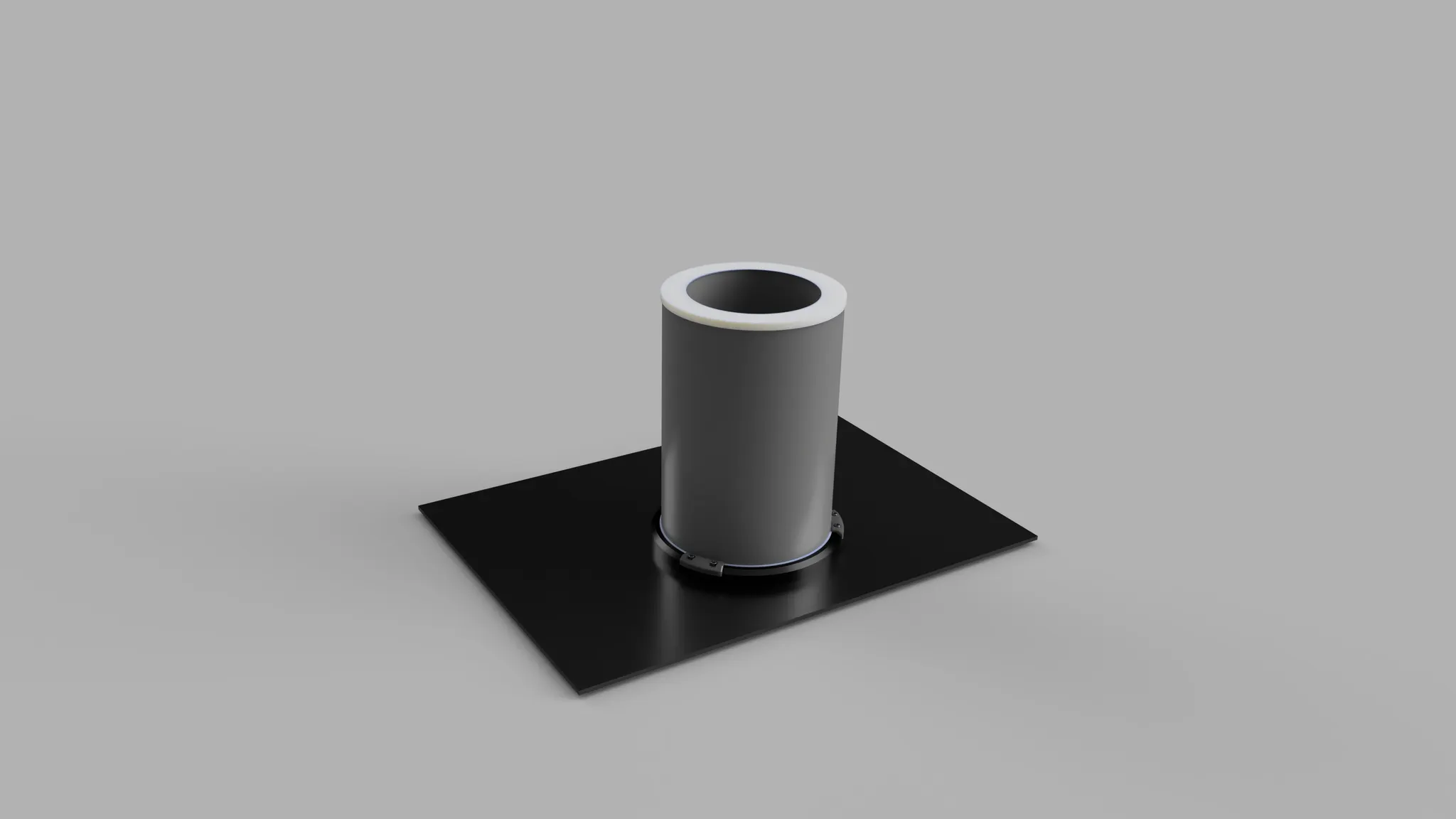

필터를 실측해 설계한 뒤, 필터가 결합될 몸체를 우선 설계하였습니다.

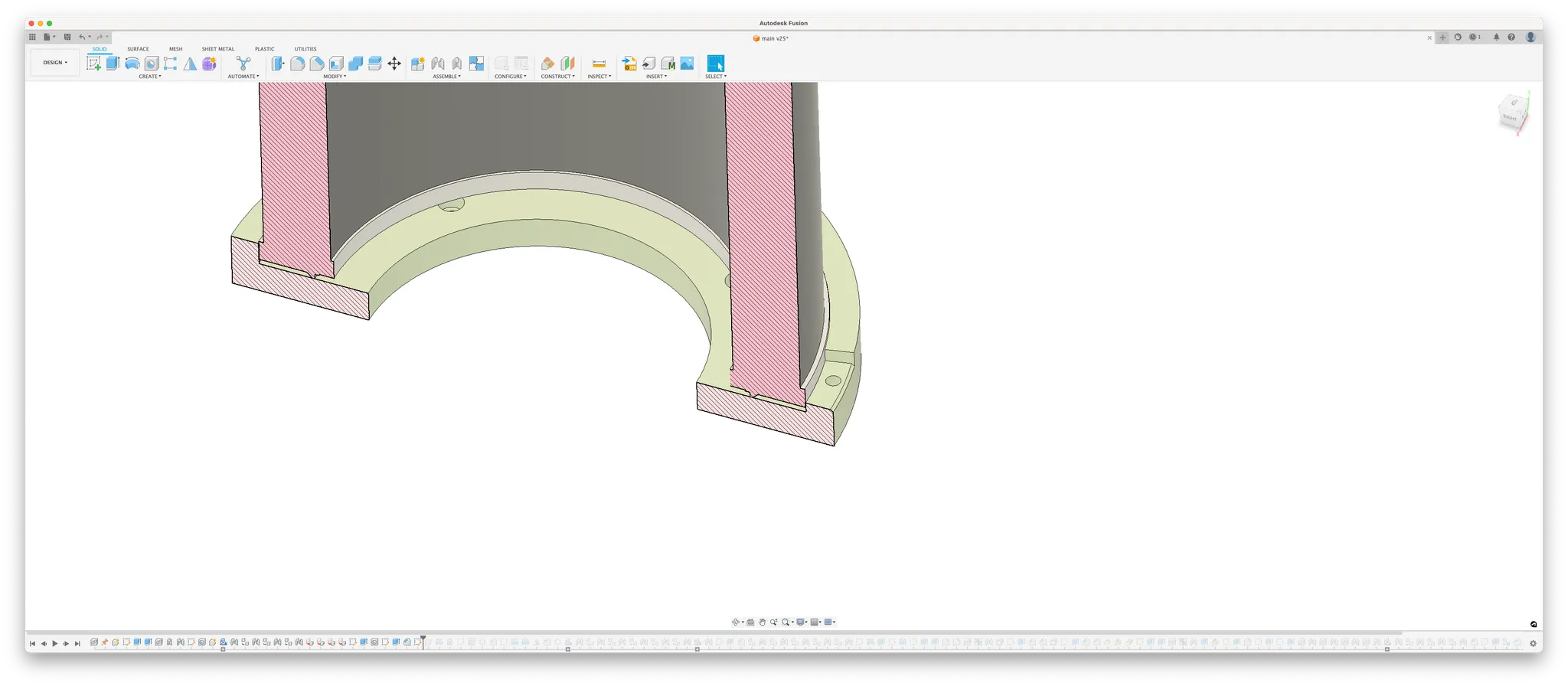

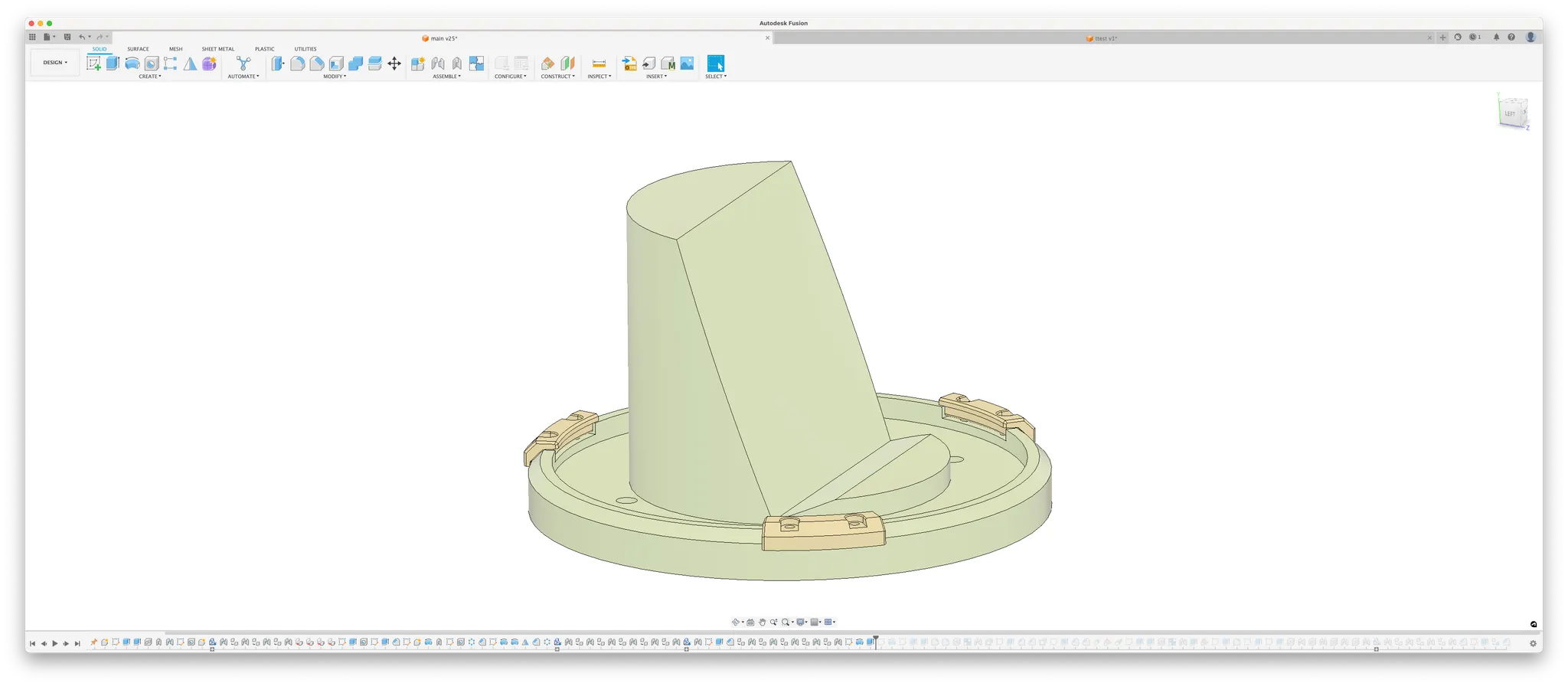

Jaw의 마운팅을 위한 공간을 뚫어준 후,

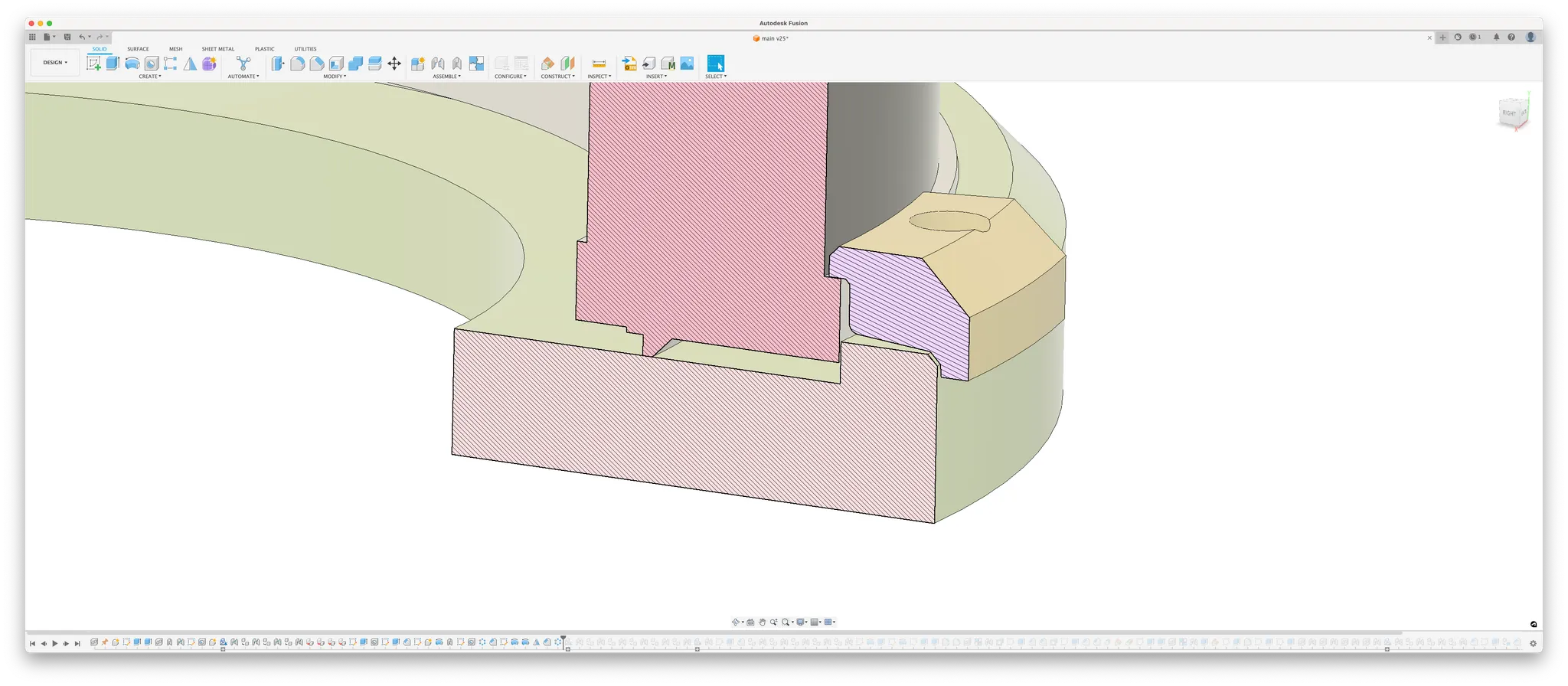

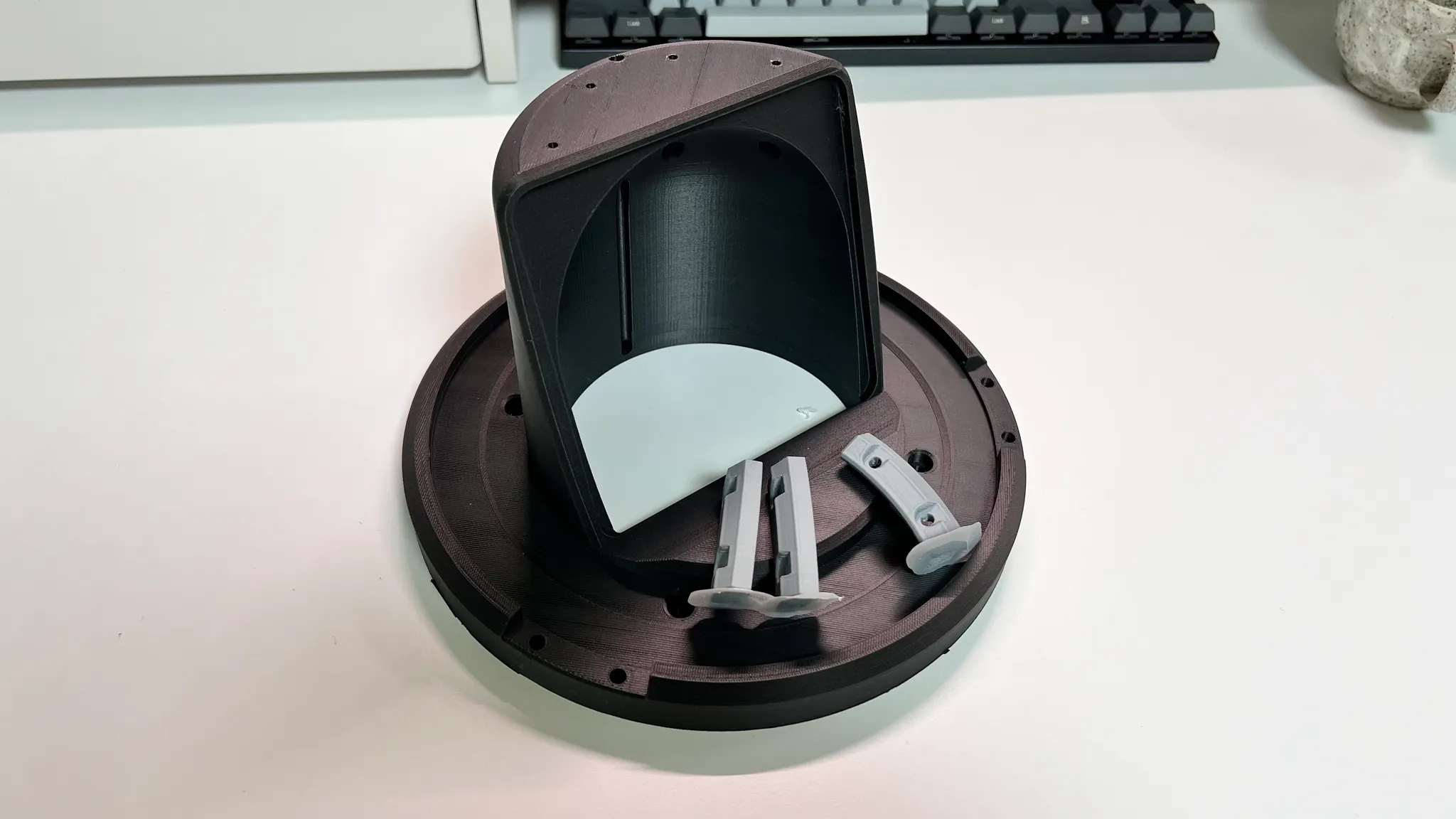

Jaw를 설계했습니다.

틸트될 것을 고려해 몸체에 마운팅되는 부분은 약간 경사지게 설계해보았습니다.

조금 다듬으면 이렇게 되겠죠.

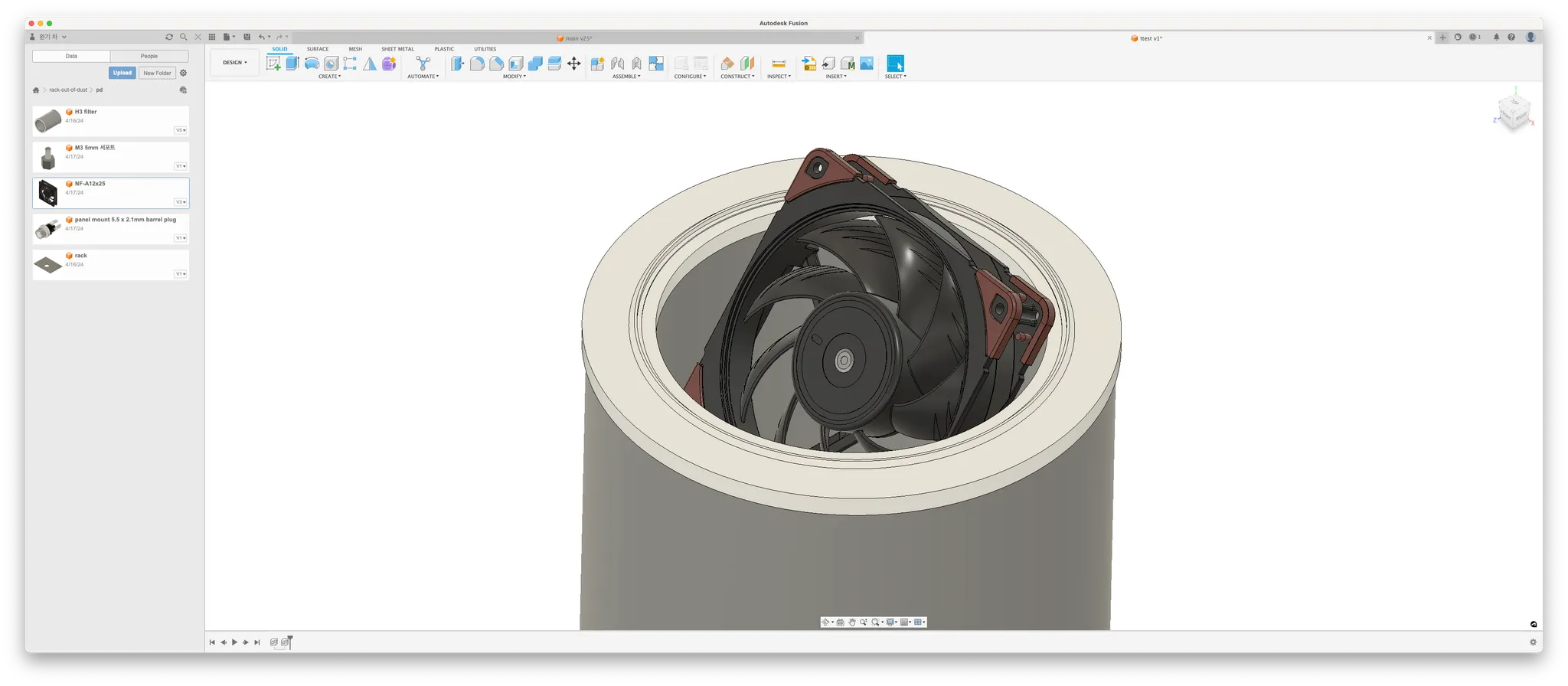

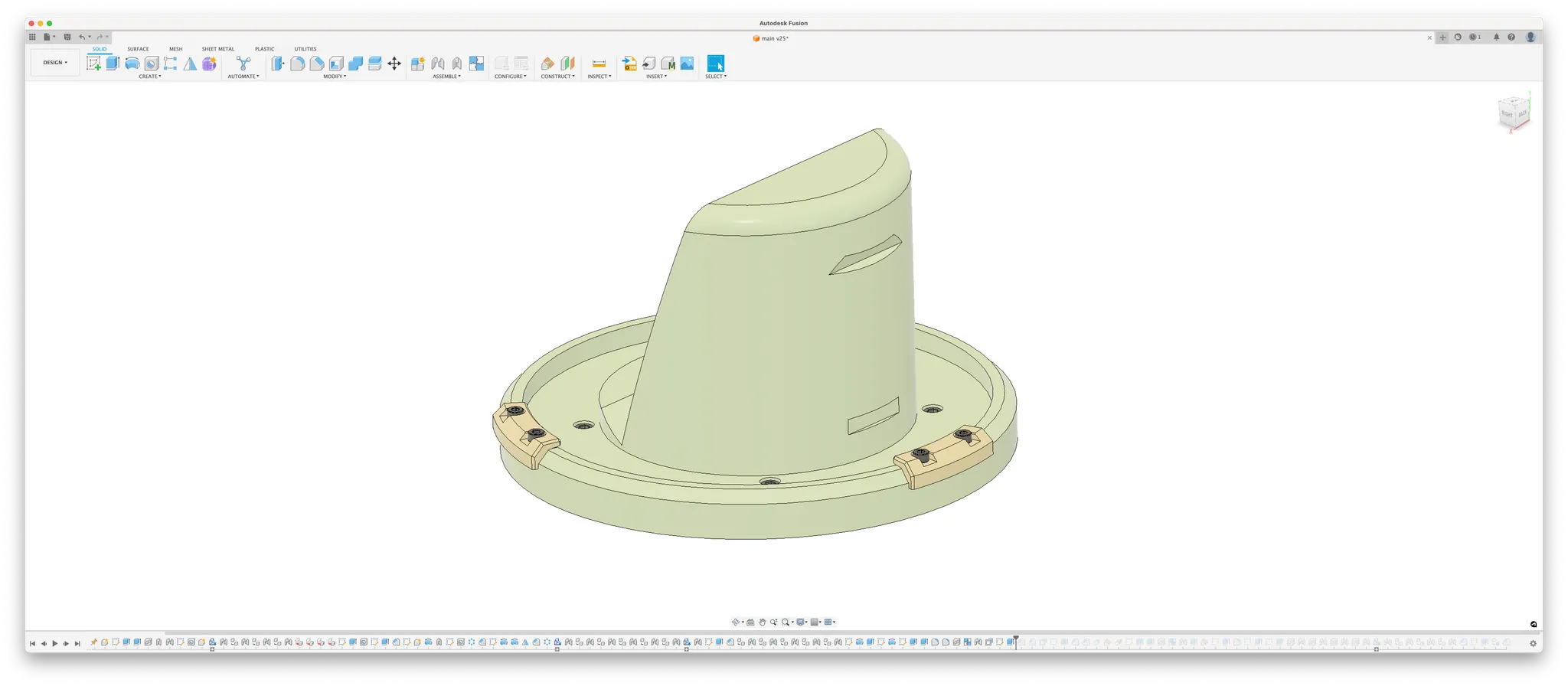

다음은 쿨링팬이 들어갈 공간을 만들어야 합니다.

전혀 예상하지 못한 큰 문제가 있었는데요, 처음 컨셉에서는 쿨링팬을 눕혀서 필터 속에 넣어버리려 했지만..

Fusion에서 띄워보니 너무 커 들어가지 않았습니다 🫢

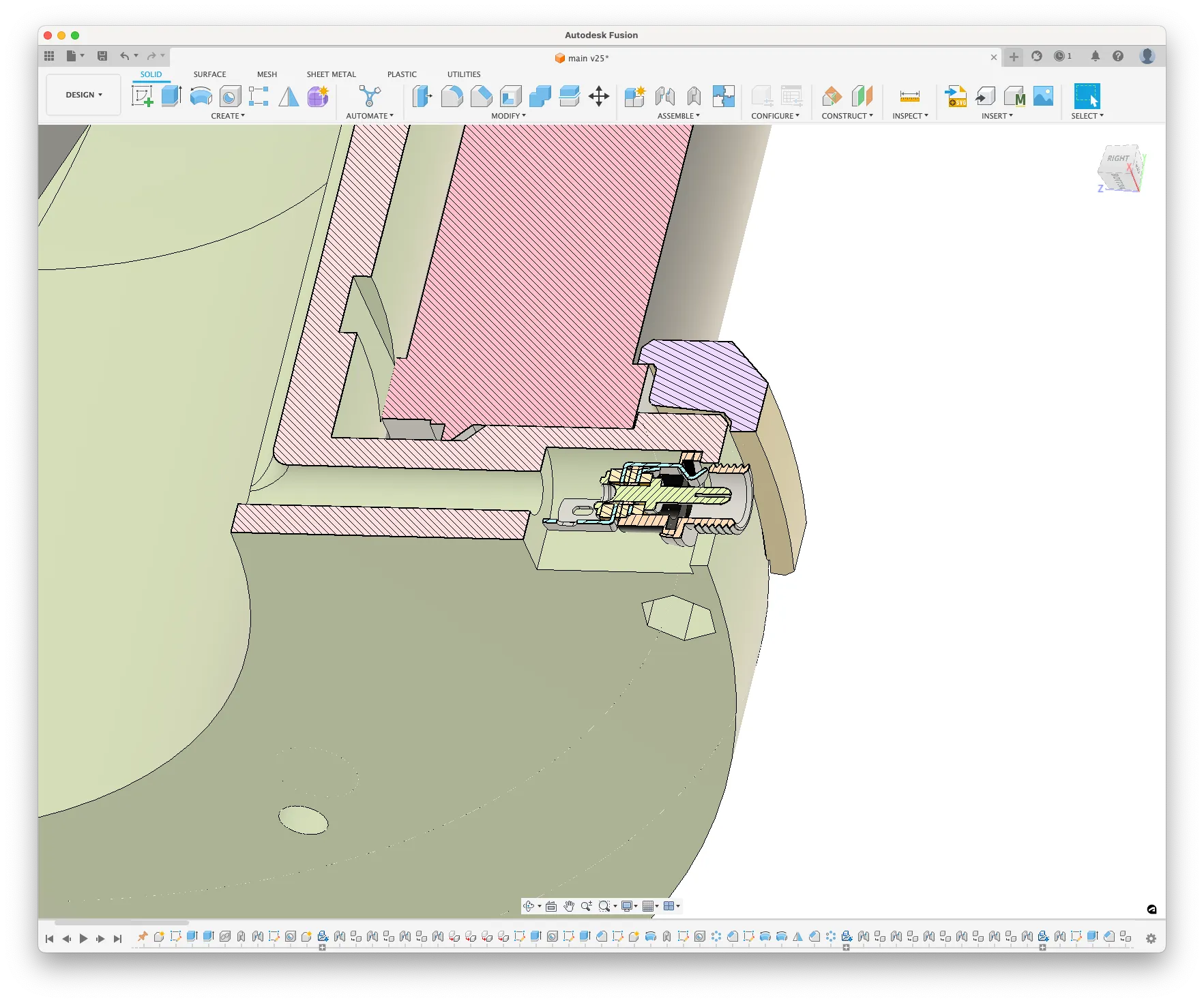

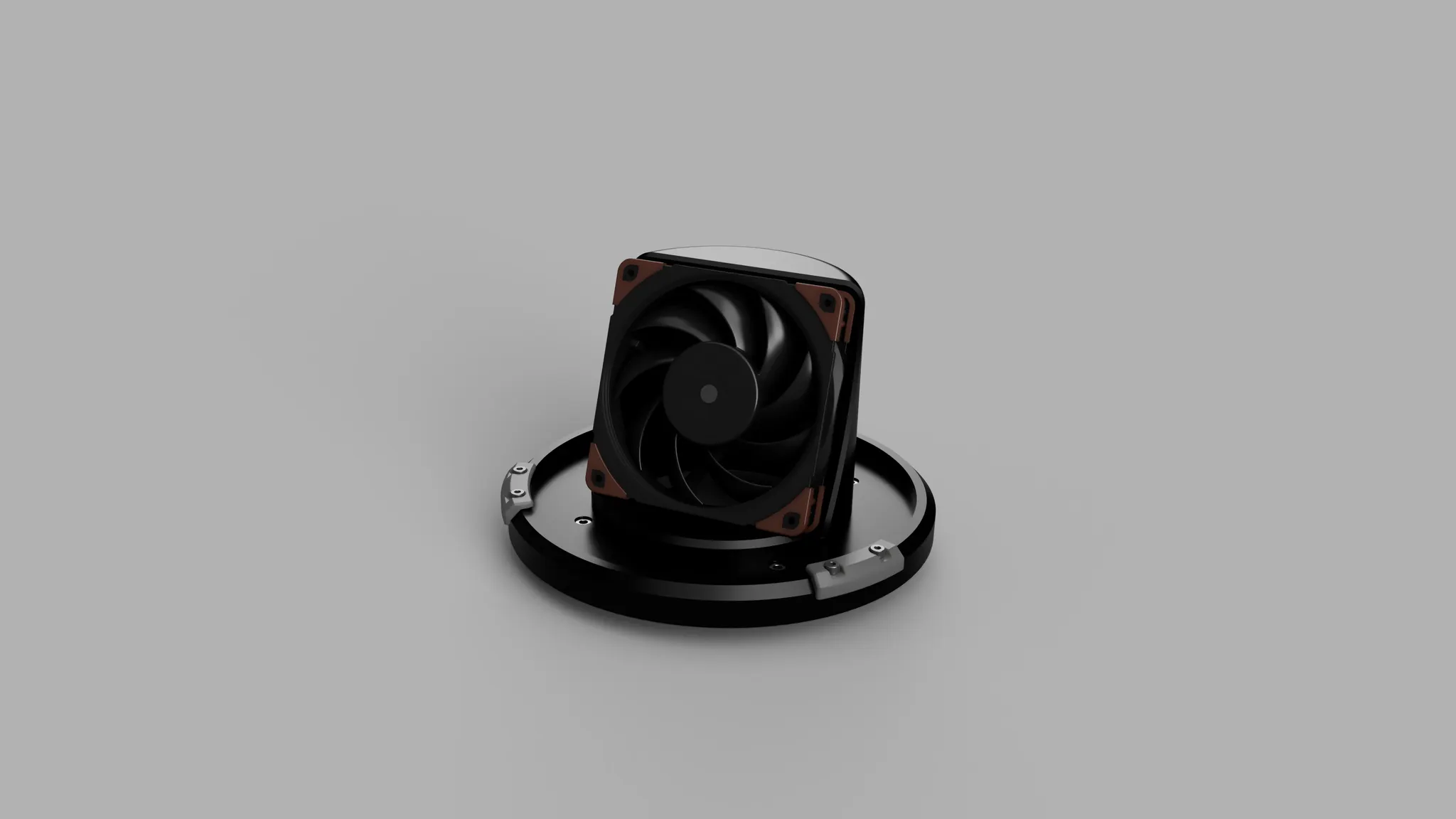

다행인지 눕혀서는 잘 들어가네요. 눕혀서 집어넣기로 했습니다. 설계 난이도 급상승

여기서부터는 정확한 치수 그런건 집어던지고.. 대충 그린 후 치수 합리화(?)를 하며 설계했습니다.

비스듬하게 기둥을 세워주고,

공기가 지나다닐 구멍을 팠습니다.

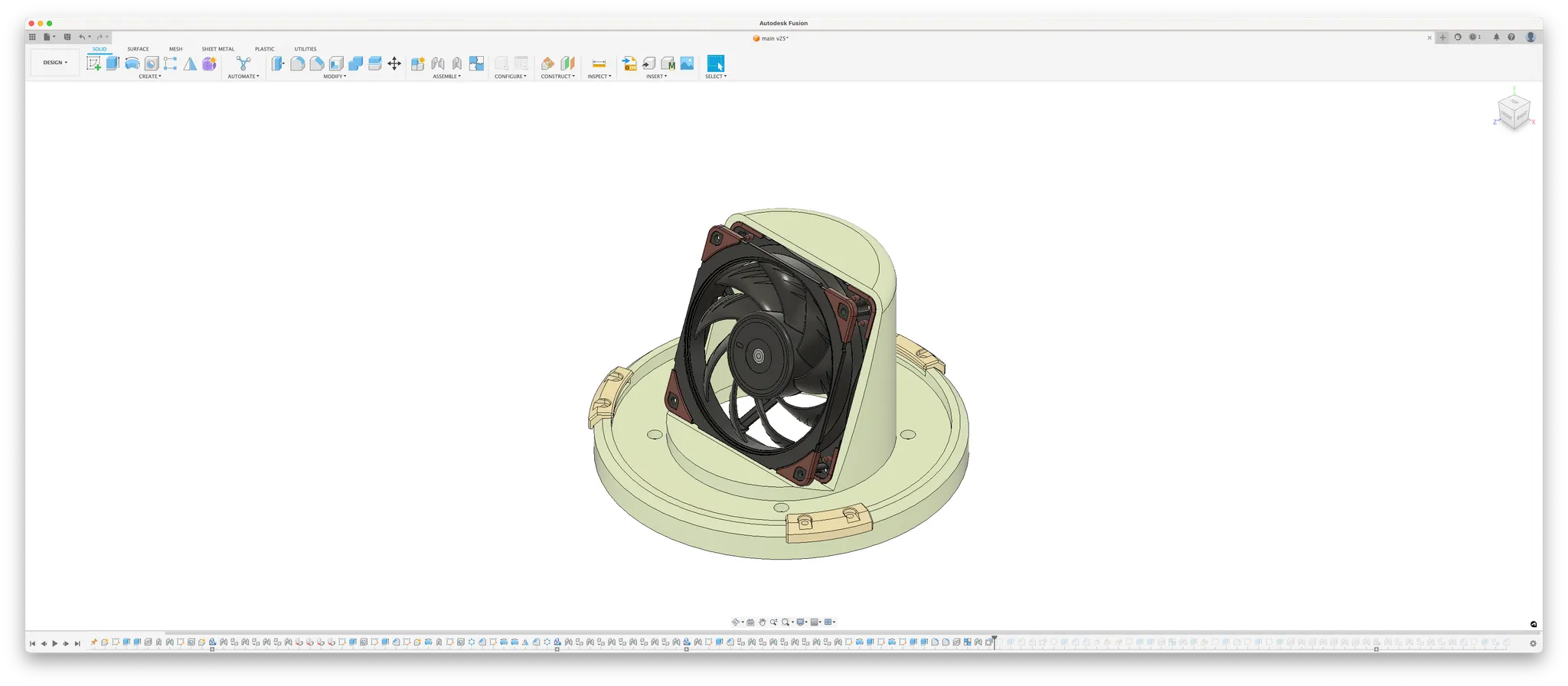

조금 다듬어준 후 필터와 쿨링팬을 불러와 배치해보았습니다.

이게 되네요

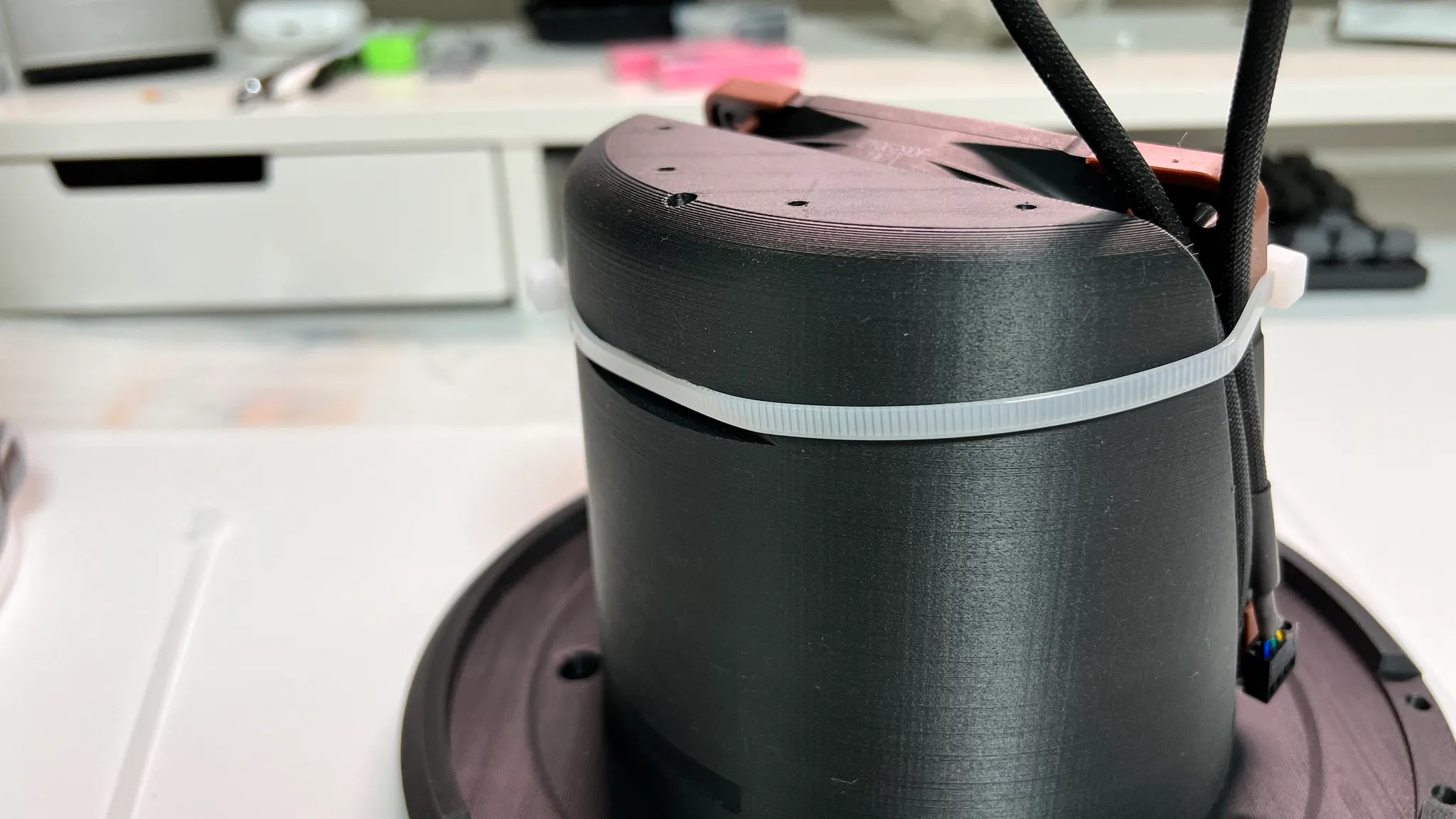

쿨링팬 고정은 케이블타이입니다. 마운팅 홀 설계하기 귀찮았어요

필터 기밀성 보강

회로 배치 방식 확립

전원 및 전기 배선 고려

결합요소(볼트, 너트 등) 선정

디테일을 추가해 완성시켰습니다.

(완성 전에 렌더링한 이미지라 조금 다릅니다)

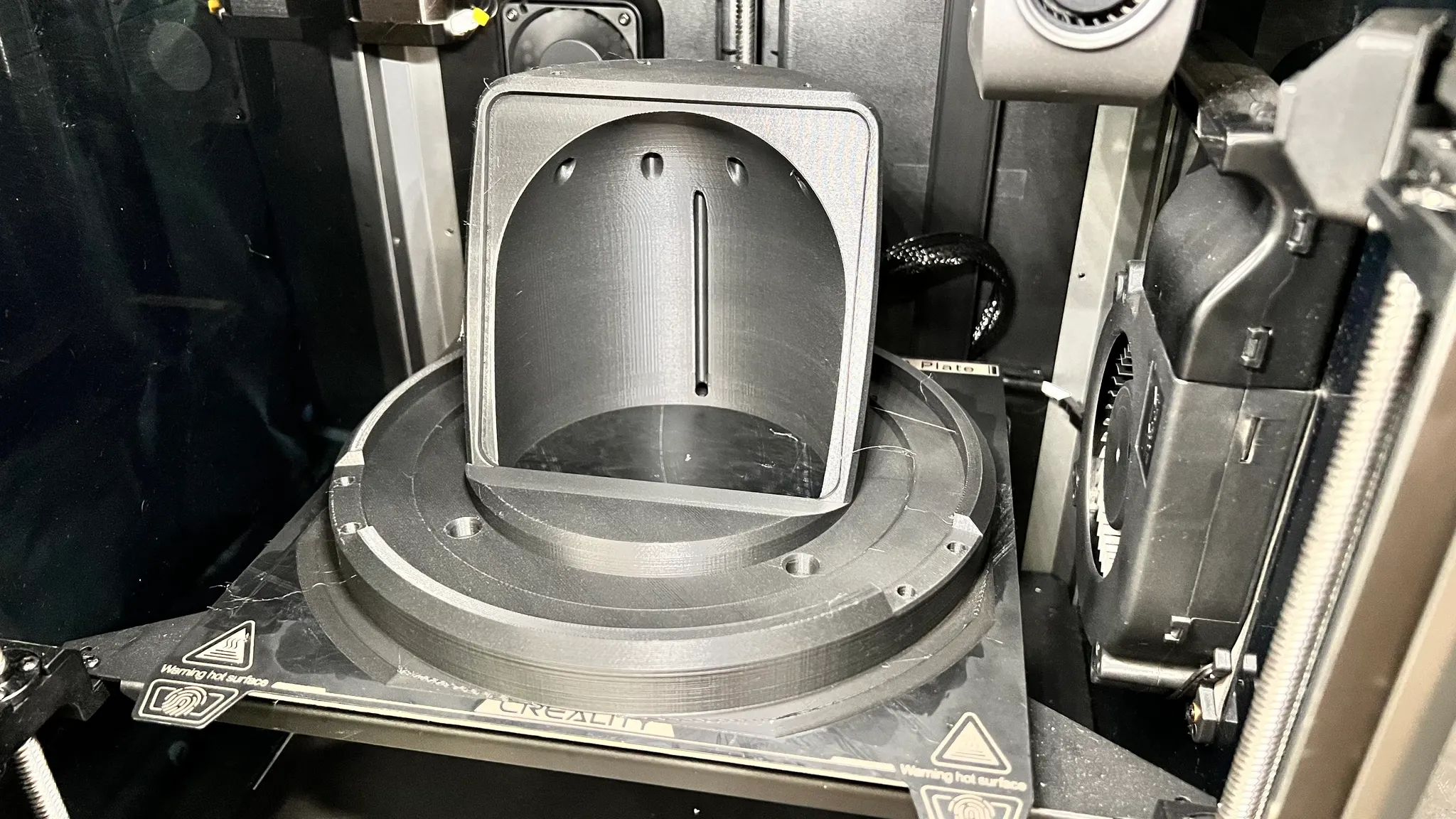

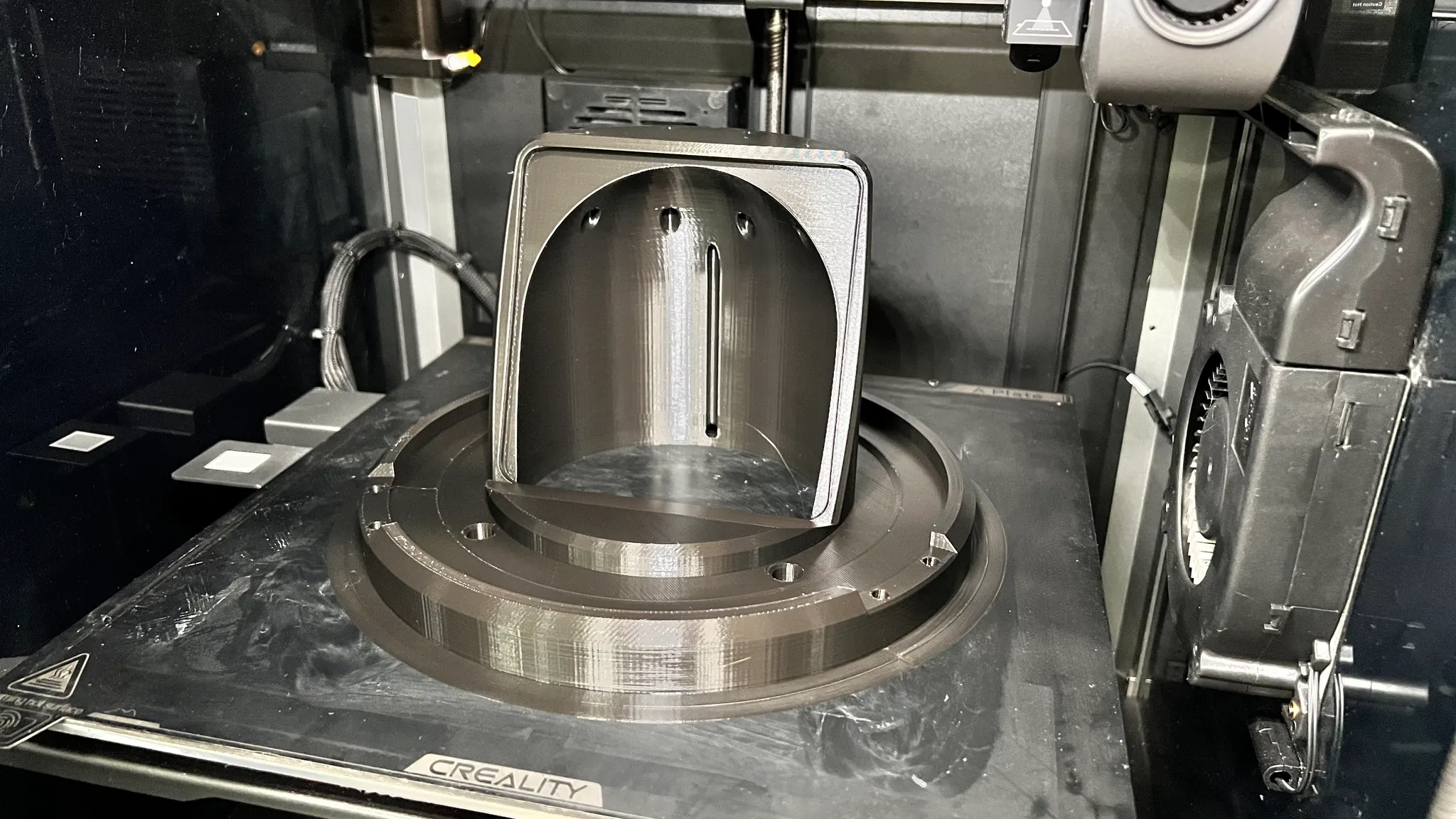

3D 프린팅

Creality K1 및 Ender-3 V3에서 몸체와 Jaw를 각각 무광 블랙&그레이 색상으로 출력했습니다.

사실 다른 프린터에서 출력 실패 보험으로 유광 블랙으로도 출력했는데, 이건 생각보다 이쁘지 않아서 다음에(?) 사용하기로 했습니다.

항상 유료 슬라이서인 Simplify3D를 사용해오다가, 처음으로 오픈소스인 OrcaSlicer를 사용해보았습니다. 이거 꽤 좋은것 같네요. Simplify3D V5로 업그레이드를 했는데 돈날린것 같습니다(...)

테스트

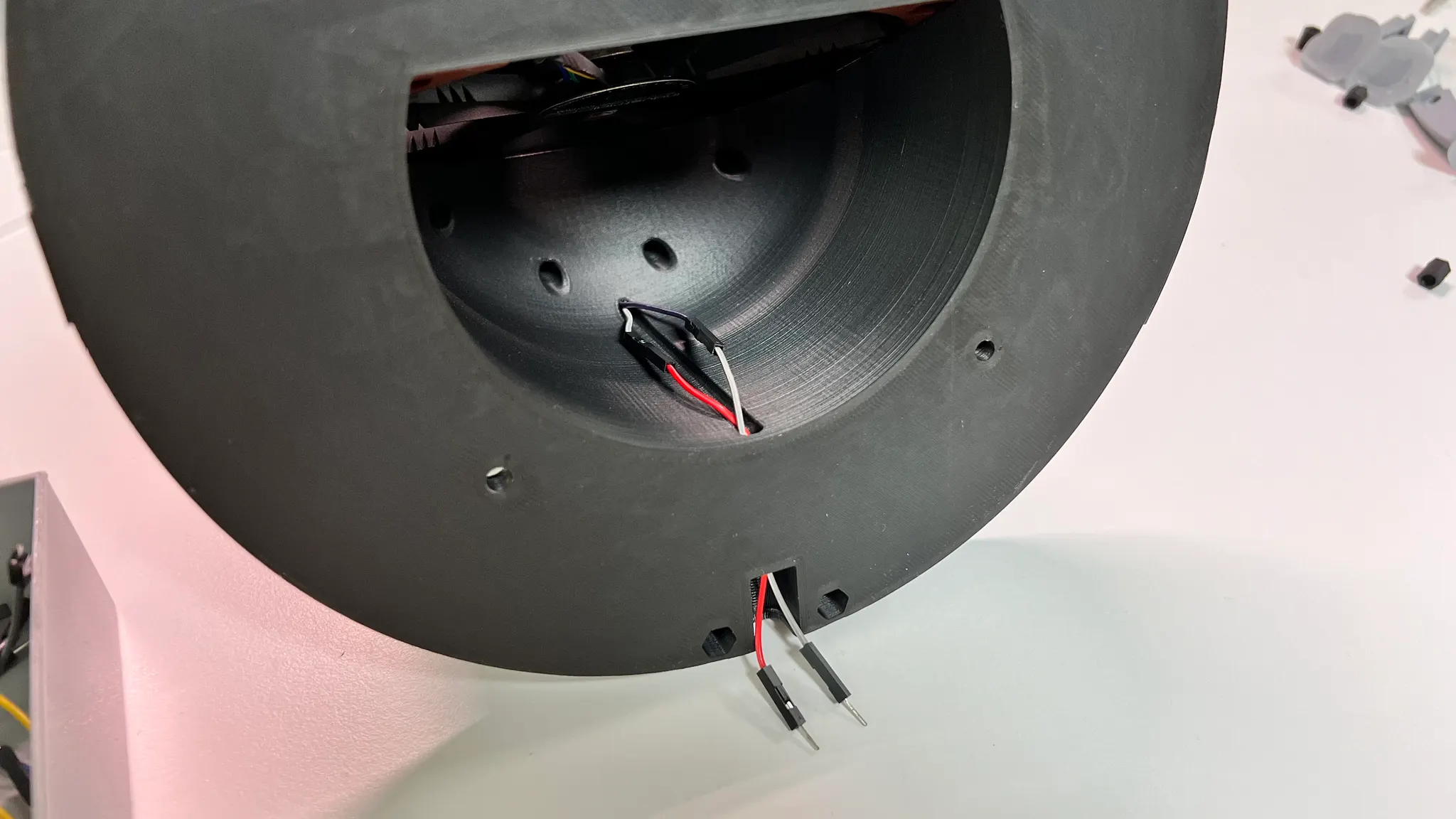

쿨링팬을 결합하면 이런 느낌입니다.

귀차니즘으로 케이블타이를 사용했는데, 쿨링팬의 고무발 덕분에 생각보다 단단하게 결합되었습니다. 이게 되네 2

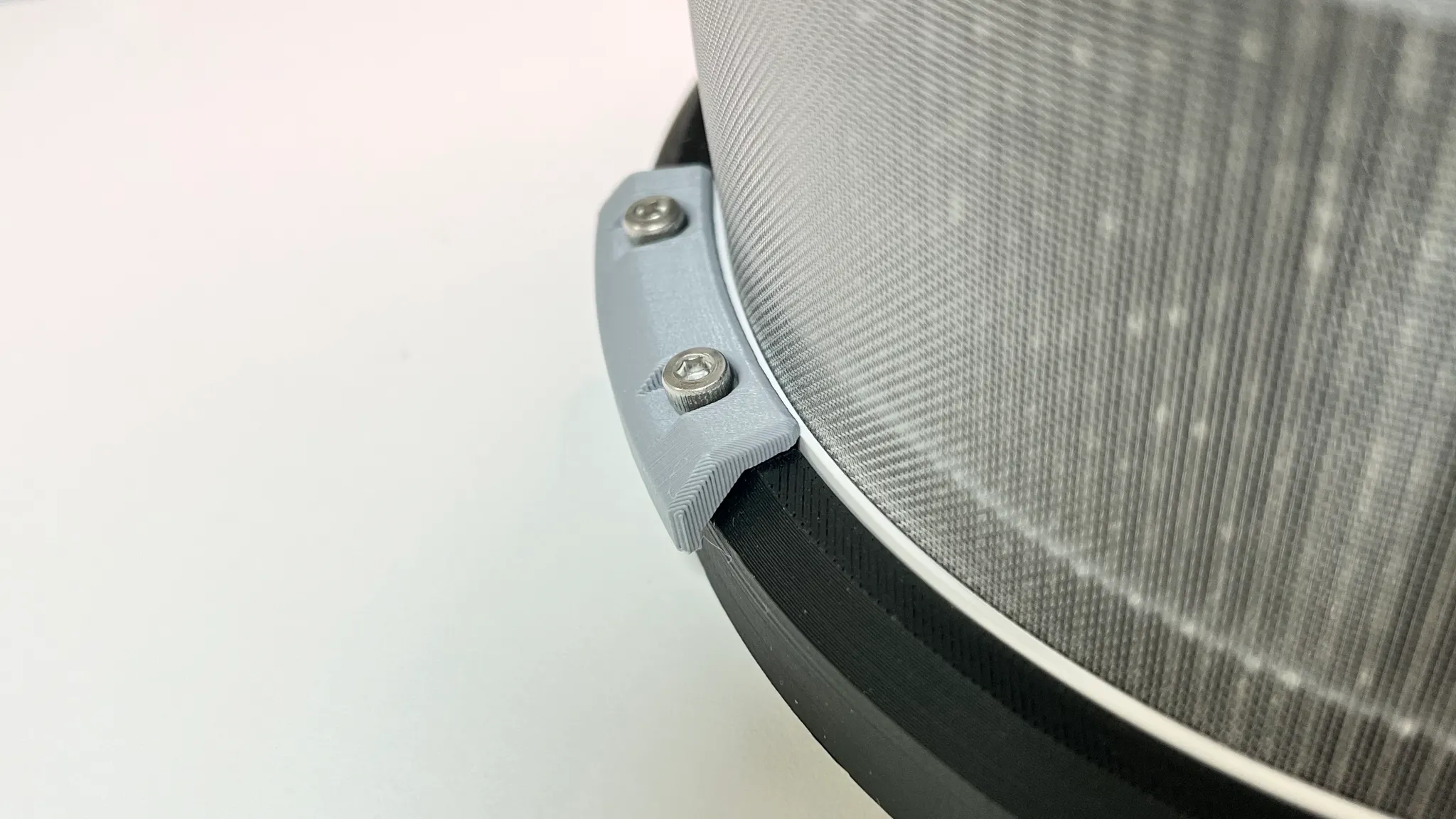

틸트

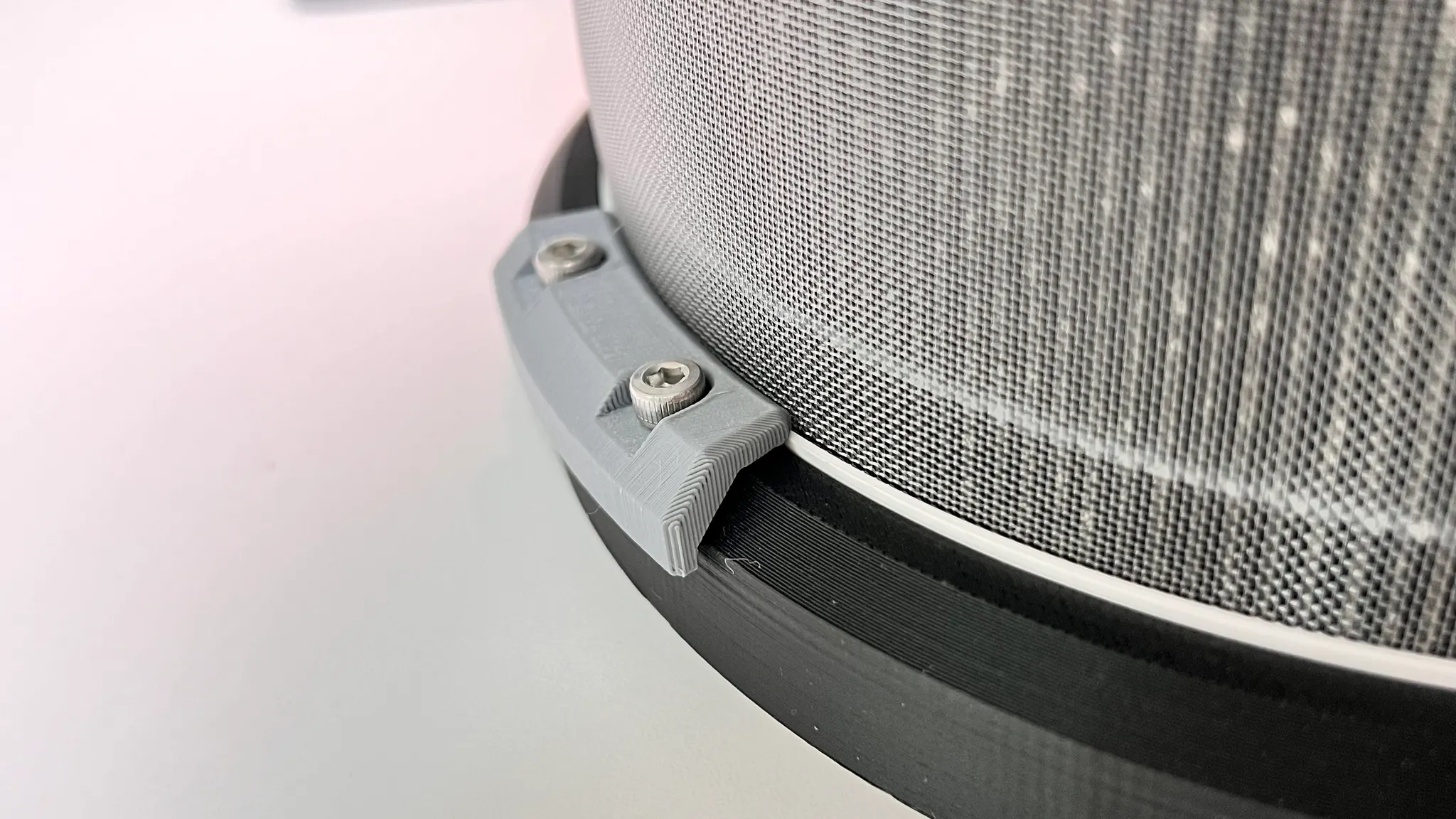

고정

Jaw의 마운팅 홀을 볼트 외경보다 1mm정도 더 크게 뚫었기 때문에 조여지지 않은 상태에서는 Jaw가 틸트됩니다. 사실 잘 될까? 걱정이 있었는데 잘 되네요.

틸트

고정

필터를 결합하면 이런 느낌입니다.

쿨링팬의 풍압이 필터를 감당할 만큼 강할까 걱정이 많았기 때문에 바로 테스트해보았습니다.

대충 점퍼 케이블을 연결해주고, 파워서플라이로 전원을 공급했습니다.

괜찮네요..!

가장 머리아픈 하드웨어 설계가 마무리되었습니다.

브레드보드에 센서를 콕콕 찍어넣어 펌웨어를 완성한 뒤에 돌아오겠습니다